一般

自己融着エナメル線(SBワイヤー)は融着マグネットワイヤーであり、接着剤を追加塗布したフィルム絶縁ワイヤーとも言える。(  エナメル線タイプ参照 )

エナメル線タイプ参照 )

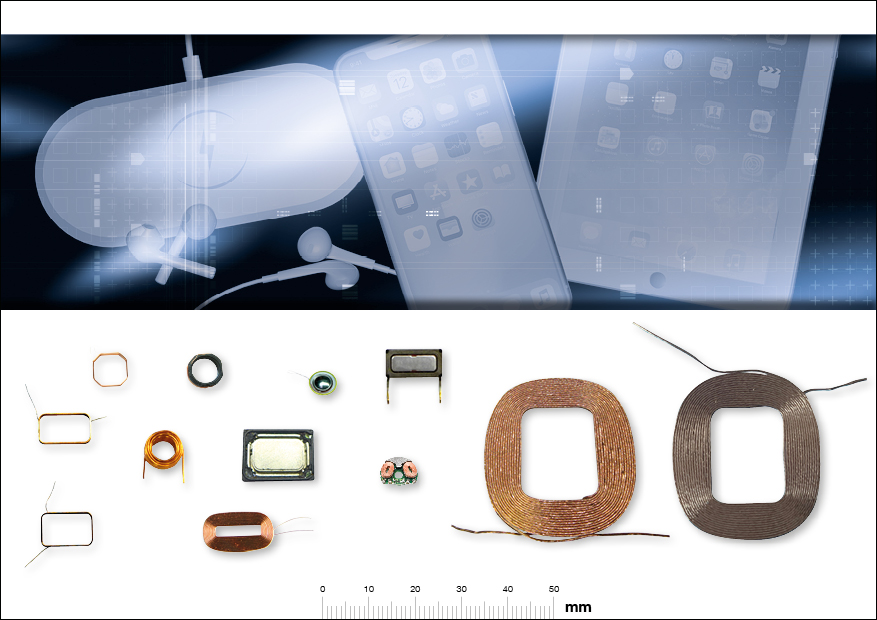

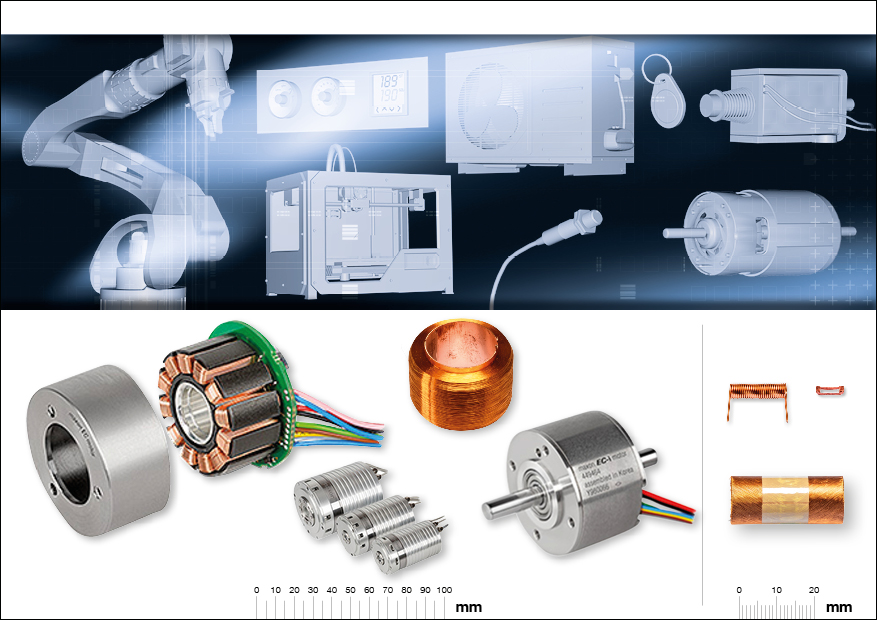

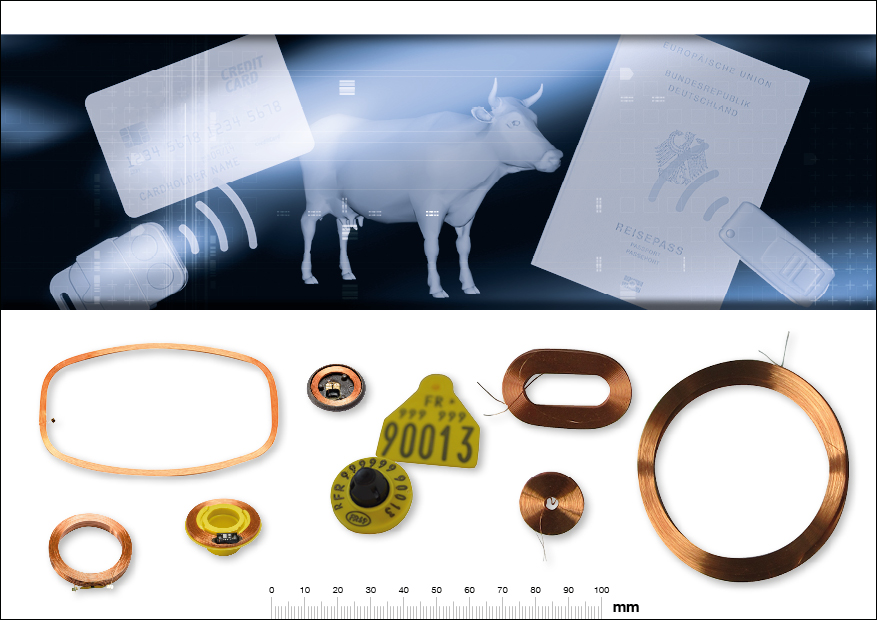

融着層を活性化させた後、コイル内の各巻線で融着させ、自己保持コイル(ボビンレスの”空芯コイル”)もしくは後工程に必要な特殊コイルを作る。

自己融着エナメル線を使用することで、一部の巻線用途では一般エナメル線よりも優位性があり、ボビンの除去やテープやワニス工程の削減も提案できる。

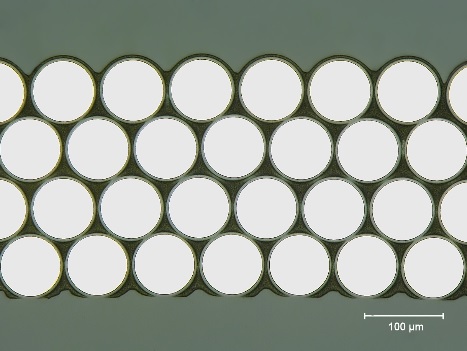

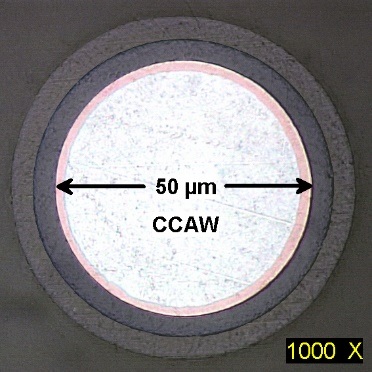

巻線コイルの断面

(淡色=絶縁層、濃色=融着層)

高出力スピーカーや小型モータなど多くの用途で、自己融着線は性能及び信頼性を向上させることができる。 自己融着線の重要特性は高温で巻線されたコイルの熱安定性である。熱可塑性融着層は高温で軟化し融着強度が失い始めるが、逆に高温でコイルを別形状に変形させ再融着させる工程に利用することもできる。

熱硬化性融着層は耐熱性が高い特徴があり、エナメル破壊するような高温のみで融着強度が失われる。

製品ラインナップ

エレクトリゾーラはサイズ0.010 - 0.50 mmの自己融着線を製造する(  サイズ別技術データ)。 更に導体材料は銅以外に、軽量コイルに利用されるアルミニウム及び銅クラッドアルミニウム、耐久性向上のハイテンション導体など合金材料にも採用できる。(

サイズ別技術データ)。 更に導体材料は銅以外に、軽量コイルに利用されるアルミニウム及び銅クラッドアルミニウム、耐久性向上のハイテンション導体など合金材料にも採用できる。(  金属 ).

金属 ).

自己融着線タイプは皮膜の化学成分、温度特性、技術特性、融着方法の選択で識別できる。

基本的な自己融着線タイプは開発経歴の違いにより世界地域により異なる。従って、エレクトリゾーラは三大陸で自己融着線タイプを分別する(  自己融着線タイプ) 。アジアのみ、特定のアジア向け用途に対応した特殊高性能融着層も提案する(

自己融着線タイプ) 。アジアのみ、特定のアジア向け用途に対応した特殊高性能融着層も提案する(  高性能自己融着線タイプ)。

高性能自己融着線タイプ)。

更にエレクトリゾーラは特殊用途向け自己融着エナメル開発を自身で行っている。

融着工程

自己融着線外側の融着接着剤は熱もしくは化学作用にて活性化できる。それら融着方法を以下記述する。

熱融着:

エレクトリゾーラ融着層すべてが加熱による活性化可能で、例えば、巻線中に熱風を当てる、巻線したコイルをオーブン加熱する、巻線後コイルに電流を流し加熱するなどがある。これら例すべてが原理的に、融着層が熱で溶け始める温度より若干高い温度で加熱することで、融着層が活性化しワイヤー同士が接着する。

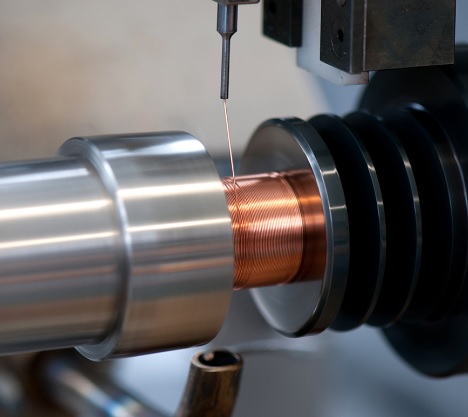

熱風融着 は巻線中に実施するため、二次的な融着作業を省略することができる。この方法は低コストで主に0.200㎜よりも細いサイズで採用される。超高温自己融着エナメルタイプの開発により、この方法がここ数年更に普及している。

オーブン融着 は巻線したコイルを熱し、固定具や器具と一緒に適切な温度と時間でオーブン加熱することで、巻線全体を均一に熱し冷却する。加熱時間はコイルのサイズによるが一般的に10 - 30分である。オーブン融着の不利な点として、融着時間が長い、追加工程が必要、更に巻線固定具も多く必要になる。

電気(抵抗)融着 は完成コイルに電流を流し、電気抵抗から発生する熱(ジュール熱)にて適切な融着温度にする。融着電圧及び時間はワイヤーサイズ及びコイル設計によるため、各用途に応じて 実験し条件だしする必要がある。この方法の有利点は短時間で均一に加熱できることで、0.200㎜より太いサイズで一般的に採用される。.

溶剤融着:

いくつかの融着層はコイル巻線中に特定の溶剤を塗布することで活性化させる。溶剤塗布は通常、巻線中に 溶剤を染み込ませたフェルトで塗布し(“湿式巻き”)、融着層を軟化させる。その後、コイルはオーブンにて加熱し残留溶剤を蒸発させた方がよく、また最適な融着強度を得るためにも接着焼付工程で仕上げる。もし溶剤がコイル内に残留していると長期的なコイル欠陥の原因となりうる。

自己融着線の有利点

自己融着線を使用することで、様々な有利点を顧客に提供できる。

- ボビン削除

- テープ及びワニス不要

- 工程数低減

- 総サイクルタイムの低減

- 性能向上

- 環境への影響低減