歴史

20世紀前半、技術水準の進歩にリッツ線の使用はかかせないものでした。例えば1923年の中周波数ラジオ放送はリッツ線により可能となりました。1940年代には超音波診断システムや基礎的RFIDにリッツ線は使用され、1950年代にはUSWチョークにも使用されました。20世紀後半の電気電子機器の種類の増加と共にリッツ線の使用の幅も大きく広がりました。

エレクトリゾーラは、革新的で高品質製品を求めるお客様の増加に伴い、高周波リッツ線の供給を1951年より開始しました。エレクトリゾーラのリッツ線はすぐに新開発に組込まれ、1960年代の放電照明バラストのフェライトコアチョークや、1970、80年代に開発された核磁気共鳴画像法(MRI)、1990年代の高周波スイッチング電源の開発で採用されました。

エレクトリゾーラは当初より積極的にリッツ線の斬新かつ革新的な使用法をお客様と共同開発してまいりました。そういった緊密なカスタマーサポートの形は今日の革新的製品の開発においても継続して行われており、再生エネルギーやEモビリティ、医療技術といった将来の製品に対しても行われています。

技術

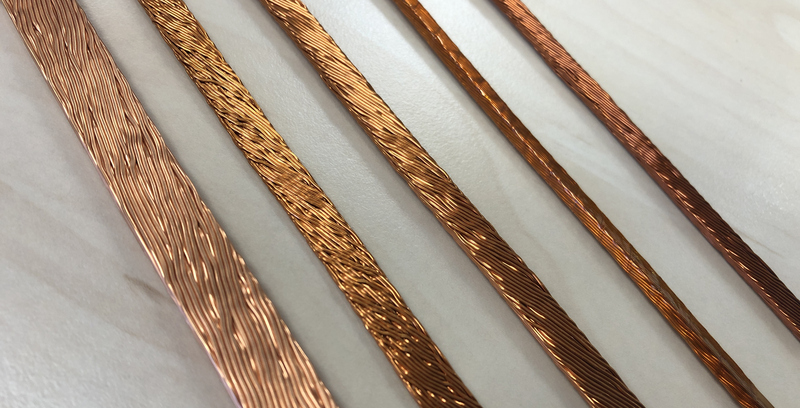

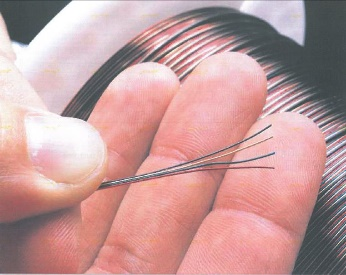

リッツ線は単線絶縁ワイヤーを撚った複数のロープのような構成でできており、高い柔軟性や高周波性能を求められる用途に幅広く利用されている。

高周波リッツ線はワイヤー間が絶縁された複数の単線から製造され、主に10 kHzから5 MHzの用途に使用される。

コイル内では高周波により電磁エネルギーが蓄積され渦電流損が発生する。渦電流損は電流の周波数により増加する。 損失は表皮効果と近接効果であり、高周波リッツ線を使うことで軽減できる。両効果の原因となる磁界はリッツ線のツイスト撚り構造で補う。

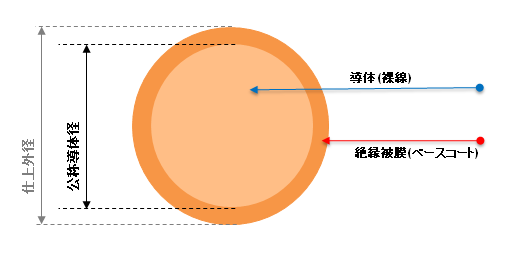

単線

リッツ線の基本構成は被膜単線である。導体材料とエナメル被膜をご使用用途の要求に応じて組み合わせる。

単線

リッツ線 / 撚り構造

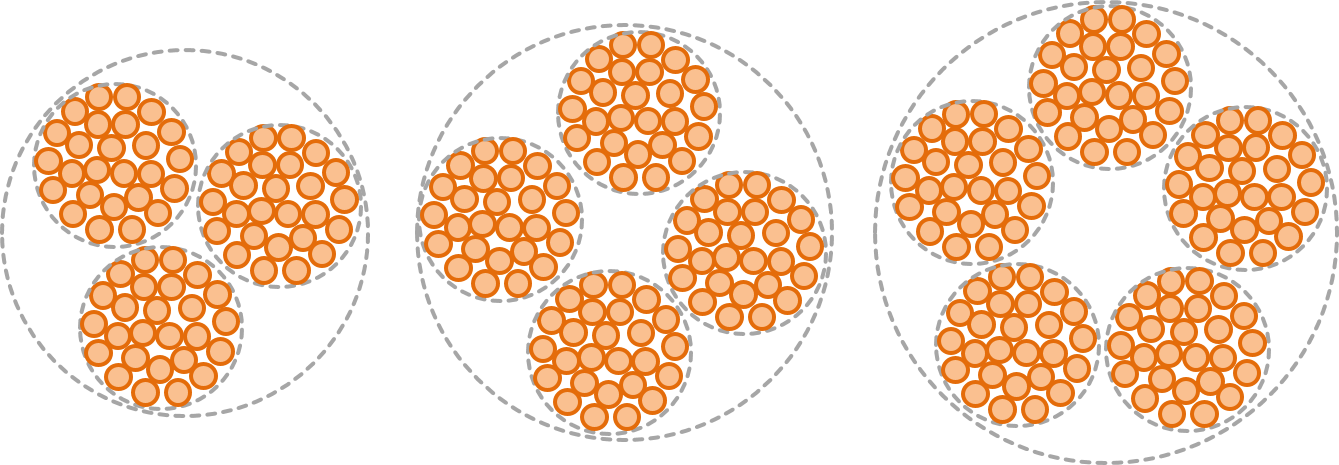

個々の撚り本数により、リッツ線は1回もしくは複数回のステップで製造され、設計全体で多くの選択肢がある。

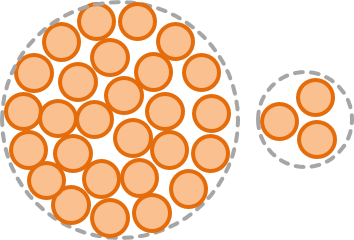

直撚りリッツ線

限定された本数の単線を直接撚るため、各単線は位置を固定せず、リッツ線断面内を自由に移動する。

直撚りリッツ線

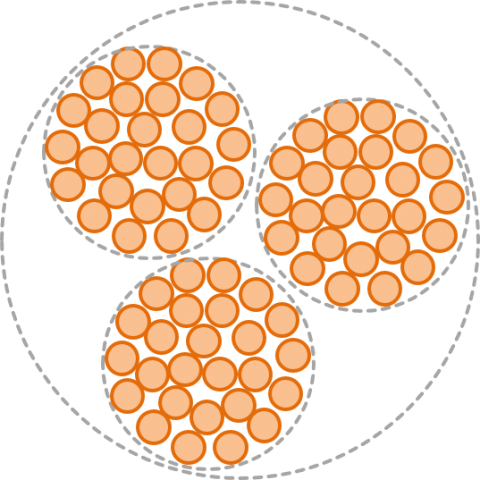

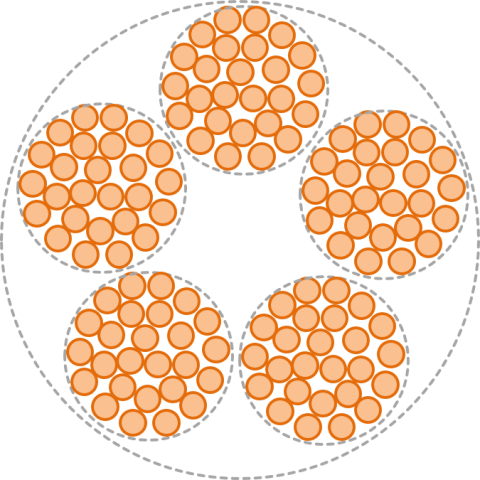

多重ステップリッツ線

ご要求の撚り数もしくは性能スペックに基づき、リッツ線を複数回のステップで撚る。事前に撚ったワイヤーを更に複数回に分けて撚り上げる。最終製品の電気的及び機械的特性はリッツ線のデザイン構成で決まる。

多重ステップリッツ線(3束撚り)

多重ステップリッツ線(5束撚り)

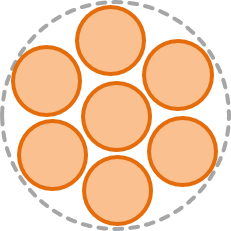

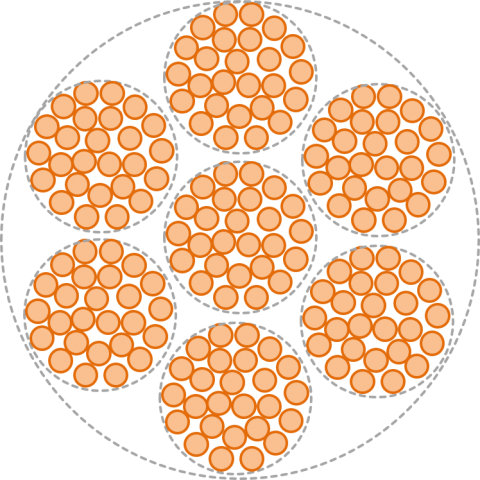

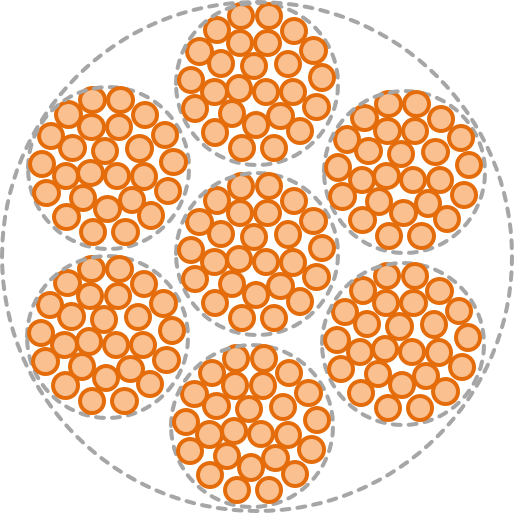

同芯撚りリッツ線

各ワイヤーは中心のリッツ線を同心円状に単層もしくは複数層の位置配分で構成される。設計形状は撚り工程中に各単線があらかじめ決められた位置に自然と移動し、結果安定した寸法及び作業性となる。張力緩和フィラメントは中心部分に使われる。

同芯撚りリッツ線(7本撚り)

同芯撚りリッツ線(7本撚り)

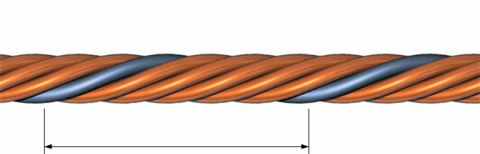

撚りピッチ

撚りピッチは単線がリッツ線周り(360度)を完全に回るために必要な距離を示す。

撚りピッチ

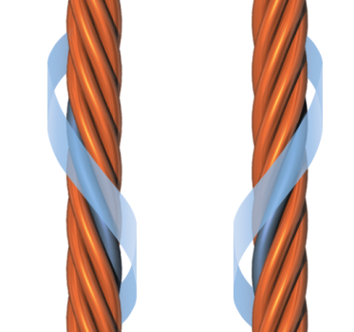

ピッチ方向

ピッチ方向はワイヤー構成のツイストもしくは撚り方向を示す。Z撚りは時計回りで、S撚りはその逆反時計回りである。

ピッチ方向 S撚り及びZ撚り

リッツ線タイプ

エレクトリゾーラは幅広い高周波リッツ線を提供する。様々な用途から求められる要求のため、色々なリッツ線タイプを揃えている。

リッツ線タイプ概要

以下表は基本的な製品種類及び技術参考データを示している。製品タイプの性能比較は以下のリンクをクリックし選択してください。

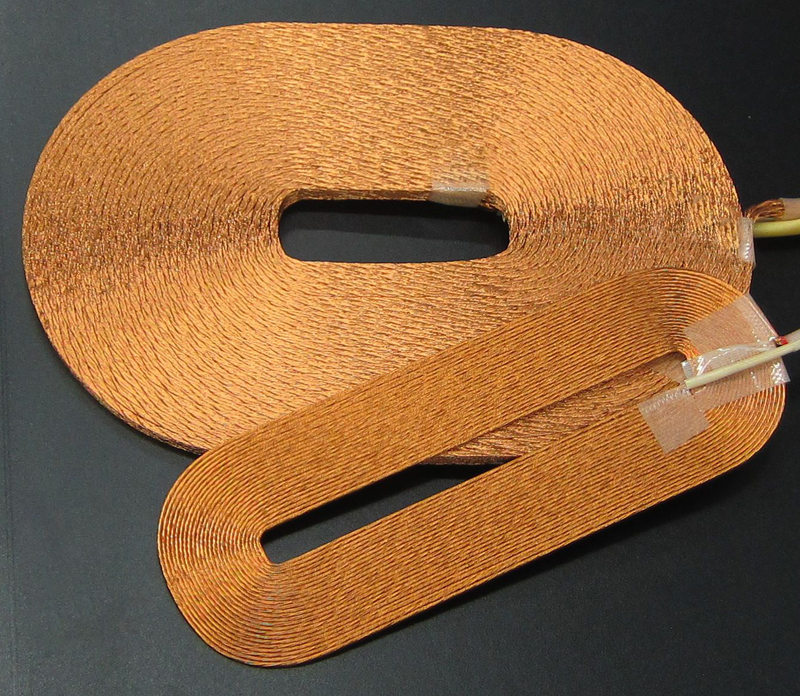

テープリッツ線

リッツ線の絶縁強化はテープをリッツ線表面に巻くことで可能である。絶縁耐力、絶縁破壊電圧値、耐熱性及び柔軟性が増加し、テープの素材、層数及びオーバーラップ度合いの最適な組合せにより可能となる。

EFOLIT®

高い絶縁耐力が確実に求められる安全性用途にはEFOLIT®リッツ線が適しており、少なくとも3層のテープでリッツ線を覆い絶縁強化されている。最大でピーク電圧1414Vまでの使用電圧、F種/155°C及びH種/180°Cが供給可能。製造保証監査が実施されるVDE認定は高性能品質を保証している

射出成形リッツ線

熱可塑性材で射出成形コーティングされたリッツ線は電気絶縁リッツ線の別オプションとして提案できる。射出成形コーティングは高い柔軟性を持ち、湿気や化学物質からの保護にも良い。

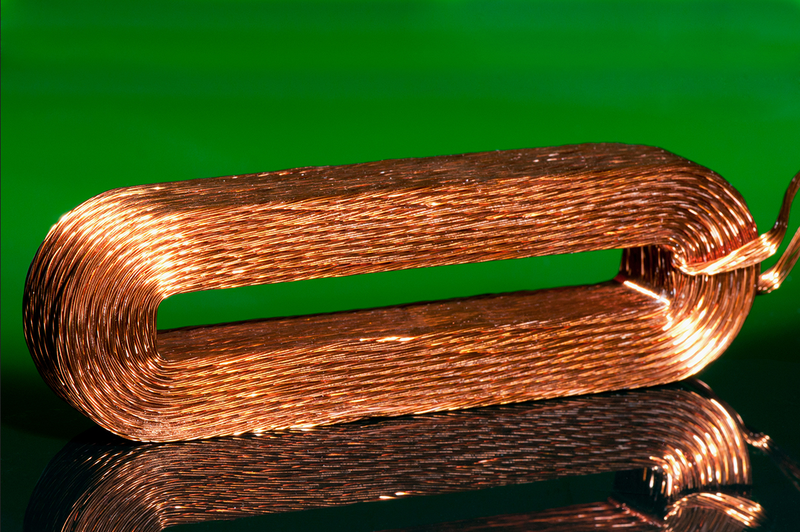

角型リッツ線

一般リッツ線及び被覆リッツ線もしくはテープリッツ線は正方形もしくは長方形断面に成型できる。コンパクトな形状は銅充填率を上げ、巻線コイルの電気的特性効率を良くすることが可能となる。

張力緩和リッツ線

細いサイズもしくは通常サイズのリッツ線で高い引張強度や屈曲疲労を求められる場合は、高張力の単芯もしくは多芯フィラメントで補強される。フィラメントをリッツ線の中心に配置することが最適であるが、場合によってはリッツ線内に非導体材料として、張力緩和フィラメントを無造作に撚ることもできる。

被覆リッツ線

リッツ線にナイロンやシルクなどの材料を螺旋状に巻き、被覆工程でリッツ線上に1層もしくは複数層に繊維で覆う。リッツ線の寸法安定性、柔軟性、充填性は被覆素材によって改善される。

スマートボンドリッツ線

自己保持コイルは”スマートボンド”接着剤を塗布されたリッツ線を使用することで、自動巻線生産することができる。独自の接着剤を使用したスマートボンドは大変薄いコイルを作ることでき、設計者に設計余裕を与え小型化目的が達成できる。

サイズ

サイズ別技術データ

素早く適切なリッツ線を選択できるよう、表内全ての特性をフィルター掛けすることが可能です。

検索を容易にするため、全特性の最小値、最大値を入力します。例えば、公称抵抗の最小値と最大値を入力すると、その基準に見合うリッツ線構成が表示されます。

他のサイズや構成もご要求頂くことは可能です。

全データはEN 60317-11に基づいています。

設計及び計算

様々な用途にリッツ線は使用されるため、各々の技術的課題に対し最適な選択をするには複雑な手順となります。この章では、リッツ線設計をお手伝いする基本的な内容を説明する。

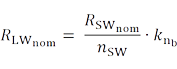

リッツ線抵抗値

リッツ線の抵抗値は、導体材質、公称径、単線本数、撚りステップの回数、撚りピッチ、追加工程から決まります。

単線抵抗値はエレクトリゾーラが提供している技術データから入手可能です。

DIN EN 60317-11の手順に基づいてリッツ線の抵抗値が計算します。

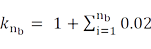

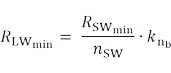

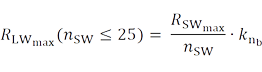

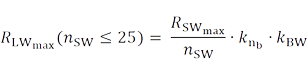

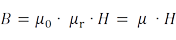

リッツ線の公称抵抗値

リッツ線外径及び断面積

公称外径は、撚り方法(直撚り、自由撚り/同芯撚り)、撚りステップの数、ピッチ方向、撚りピッチ、選択した単線の公称径により決まり、また工程因子にも影響される。

リッツ線の柔軟性、屈曲半径、巻線テンションは寸法の安定性によるため、公称外径は決められた測定方法の組合せ平均値と近い値になる。

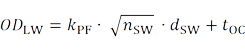

撚ったリッツ線の公称外径はDIN EN 60317-11の以下公式により計算することができる。

パッキング因子 kPFは以下表参照

| Packing factor KPF | |

|---|---|

| 構成ワイヤ数 | packing factor |

| 3 ~ 12 | 1.25 |

| 16 | 1.26 |

| 20 | 1.27 |

| 25 ~ 400 | 1.28 |

単線本数

リッツ線の銅断面積は単線ワイヤー銅断面積の合計になる。

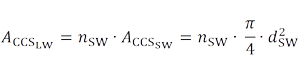

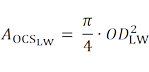

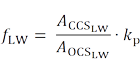

充填率

リッツ線充填率

リッツ線の充填率は銅断面積と全体断面積の関係である。

充填率は公称単線ワイヤー径、撚りステップ数、撚りピッチ、ピッチ方向、被膜材料の厚みの選択や、他工程のパラメータの影響により決まる。

基本的に充填率は銅断面積が一定の場合、単線ワイヤーが細いほど減少する。それはワイヤー間の空間とエナメル被膜の断面積が反比例して増加し、リッツ線仕上外径と全体断面積も増えるためである

仕上外径が一定の場合も、銅断面積が反比例に減少するため同様である。

以下のグラフは銅断面積が一定の条件下での、単線ワイヤーサイズを変化させた場合の関係(平均)を示す。

“単線径とリッツ線断面図及び仕上外径の関係” のグラフは、単線径増加に対しリッツ線仕上外径が小さくなることを示している。

“単線径とリッツ線断面積及び充填率の関係”のグラフは、単線径増加に伴い充填率が増加することを示している。

丸型リッツ線から角型リッツ線にすることで、充填率を更に向上することができる。“丸型及び角型リッツ線の充填率比較”のグリーンラインを参照.下さい。

巻線内の近接するワイヤー間を小さくすることでもコイル充填率を上げることができる。但し、単線0,100 mm (38 AWG)以上のサイズが適切であり、細いサイズの場合、リッツ線が機械的ストレスに対して傷つきやすいためである。

コイル充填率

コイル充填率はリッツ線充填率とコイル巻線のパッキング因子によって決まる。

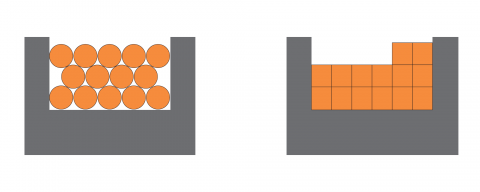

最適なコイル充填率にするには以下図の通り角型リッツ線を使用すると良い。

丸型及び角型リッツ線によるコイル充填率比較

電磁学基礎

高周波リッツ線損失の計算

高周波損失は様々な損失の累積であり、各用途での使用状況にも影響される。従って、深い理解やツールなど無しに、単純な公式のような計算は不可能で ある。

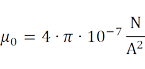

右手の法則

電流I は直線の導体を流れ、磁界B を発生させ磁力線は導体の中心周りにできる。直線の導体を右手で握った時、親指の方向に電流I が流れ、回転磁界Bの方向が指先になる。また、Bを磁束密度とも呼び、磁界の強さHと材料透磁率µに比例する。

比透磁率(真空透磁率と媒質透磁率の比)

右手の法則の原理

リアクタンス / 抵抗値 比 X⁄R

RAC/RDC

コイルの合成抵抗つまりインピーダンス Z=R+jX は、実際の要素である抵抗 Rと架空の要素であるリアクタンス Xをベクトル構成したものである。

周波数を上げると電流は導体表面側を流れようとするため、測定される交流抵抗 X(RACとも表示)は、直流抵抗 R (RDCとも表示) と比べ上昇する。抵抗値の増加、つまり交流抵抗上昇による抵抗損は、高周波領域で直流抵抗損失を超える。

X⁄R 比(RAC⁄RDC 比とも表示)を参考にすることは交流抵抗を直流抵抗に基準化し(X⁄R ≥1)、リッツ線の高周波領域パフォーマンスの指標になる。X⁄R 比はリッツ線構成から十分な正確さで測定もしくは計算でき、各周波数領域で1から12が一般的である。単線径の正確な選択が、リッツ線構成設計に重要な役割を果たす。

右のグラフは、同じ銅断面積で5種類のリッツ線構成での周波数とRAC/RDC関係を示す。周波数の増加、単線径増大により、交流抵抗及び高周波損失が増加する。 1 MHzの場合、50 µmの構成が最適な結果であるが、RAC/RDC率は1.29で理想値1.0よりかなり高い。この例の場合、改善の最初のステップとして、より小さな単線径及び最適な撚り構成を選択する。

コイルQ値

品質係数(Q)は電気的及び機械的な振動における損失の自由度を示す。例として、高いQ値は共振回路の蓄積エネルギーの損失が低いことを示し、振幅はより緩やかに減少する。高精度の支持点からなる吊り下げ振り子の場合、空気中では高いQ値を示すが、オイル中では低いQ値となる。

空芯コイル(インダクタンスL)、コンデンサー(キャパシタンスC)、抵抗値(R)で構成される電気振幅回路では、Q値は振幅エネルギーの合計と振幅当りエネルギー損失の関係で測定できる。

高品質なシステムの重要特性は、高いQ値(QCoil)のコイル使用である。

基本的なコイル損失要因は抵抗値RL,Coilである。抵抗値は表皮効果と近接効果により、周波数増加に影響する。

品質の一般的関係は以下に説明できる

様々な要因がお互いに干渉し、コイルQ値の周波数依存性につながる。

コイル周波数 f [Hz]

Q値は周波数の増加と共に上昇し、ある地点で高周波損の反比例的上昇により減少する。リッツ線の構成(単線数、公称径、撚り長)により改善は可能である。

コイルインダクタンス L [H]

コイルQ値はインダクタンス(巻数N増加)により増加するが、マイナス影響として高周波でのコイル抵抗値損失増加 Rがある。コイルの自己キャパシタンスは巻数により増加する。

周波数fによるコイル抵抗値 R [Ω]

コイル抵抗損失は導体断面積の合計ACCSに依存する。Rの減少は最初はQ値の上昇につながるが、高い周波数では高周波損失が高くなりQ値を大きく減少させる。

リッツ線構成(単線数、公称径、撚り長)によりQ値の改善は可能である

右の”品質係数Q(f)の傾向”のグラフは、リッツ線及びコイル構成の影響を示し、12巻数及びスマートボンドを使用した3種類構成の平面コイルQ値平均の傾向を示す。

グラフ赤線10㎜撚り長のようにピッチを減らすことで、グラフ青線26㎜撚り長と比較しQ値を周波数範囲全体で上げることができる。特定の周波数範囲でQ値を上げる必要がある場合(例えば150 kHz以下)、巻数を増やしコイルインダクタンスLを上げることで、長い撚りピッチのままで十分である(例、12から17巻数)。グラフで示す通り、Q値はその周波数範囲では上げることができるが、高周波になると急速に下がる(グラフ黒点線と赤線比較)。

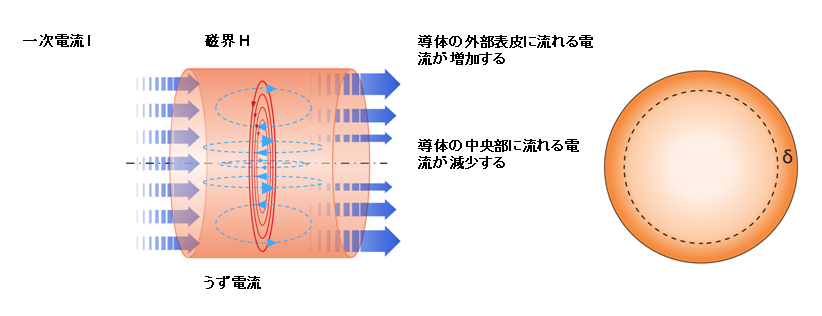

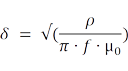

表皮効果及び表皮深さ

電流は導体の内部及び外部共に同心状に磁界を発生させる。以下 "表皮効果及び表皮深さの原理”は 磁界の強さHを示す。

導体内の磁界部分は同心状に干渉するうず電流が発生し、周波数f 増加で断面の外部表面に流れるよう電流に影響する。この効果により導体表面からの距離 表皮からの深さδが、電流密度を振幅値(以下参照)の1/e (e = オイラーの定数)で低下する。

よって、測定抵抗値は周波数とその増加に影響され、結果、熱損失が電気抵抗値増加に比例し増加する。

Principle of Skin-Effect and Skin-Depth

以下簡易公式は表皮効果を示しているが、δ が最小導体径の1/3以下もしくは角型ワイヤーでは1/4未満の場合のみである。

μ0 真空透磁率

σ 導体材料の導電率

f 導体に流れる電流の周波数

表は 表皮表皮深さと周波数を示す。

| 周波数 f | 表皮の厚さ δ (銅) |

|---|---|

| 10 kHz | 0.66 mm |

| 50 kHz | 0.30 mm |

| 100 kHz | 0.21 mm |

| 500 kHz | 0.094 mm = 94 µm |

| 1 MHz | 0.066 mm = 66 µm |

| 10 MHz | 0.021 mm = 21 µm |

| 100 MHz | 0.0066 mm = 6.6 µm |

表皮深さと周波数

高周波損失は外部及び内部近接効果も原因となる。

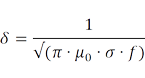

近接効果

外部近接効果

変位電流は近接導体もしくは他電気的要素の外部交流磁界の影響が原因である。以下゛外部近接効果”のイラスト参照。

表皮効果により誘導されたうず電流とは対照的に、外部近接効果に誘導されたうず電流は、二次導体の中心に回転対称しない。理由は一次導体の電流により外部から影響を受ける一次導体の交流磁界である。

外部近接効果

そのため誘導されたうず電流は、影響される導体のどんな場所でも殆ど同じ方向になる。うず電流は前項で説明した表皮効果による抵抗値増加となり抵抗損の原因となる。うず電流を発生させる必要なエネルギーが外部電流の磁界からもたらされる。このように外部からの磁界とうず電流により、近接する導体材料には更なる高周波損が発生する。

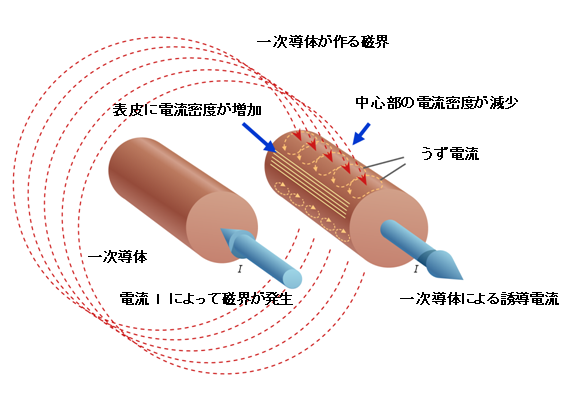

内部近接効果

リッツ線の単線(撚り線)の交流磁界はうず電流により近接する撚り線に損失を発生させる。磁界は撚り線の内部に発生していることから、これを内部近接効果と呼ぶが、正式には表皮効果に属するものと見られ、変位電流を右図に示す。

内部近接効果

結果として、リッツ線の電気損失は周波数増加に伴って内部近接効果が大きくなり、場合によっては直流抵抗値の単体導体損失を超えることもある。

上図”内部近接効果”は近接する単線間電流の不均一分布を示す(電流密度は青から赤に増加)

この効果は、リッツ線には単導体よりも損失が低くなる周波数最適範囲があることを示している。この範囲外でリッツ線などの複数線を使用すると、かえってマイナス効果となってしまう。 よって、電気抵抗の高周波損を考える上で表皮効果及び近接効果共に大変重要で、特に内部及び外部近接効果の影響が大きい。

特定周波数では、ほとんどの場合リッツ線にするだけで損失を減少できる。単線の撚り数、単線径、撚りステップ回数、撚りピッチ、撚り方向などの構成条件は、各用途により決定される。

同じく、各単線がリッツ線断面内部での同じ位置を安定的に配置させることで、同じ長さと抵抗値が保持できる。リッツ線はエナメル単線の組合せにより高周波リッツ線と呼ぶことができる。

高周波リッツ線損失の計算

リッツ線パラメータの選択

リッツ線の設計

この章では以下について述べる:

I リッツ線の特性:構成パラメータによる影響

II 単線径の選択

III 撚り方の選択

IV 例:高周波レイヤー巻きリッツ線

V 比較:事前選択 (Charles R. Sullivan文献による)

I リッツ線の特性:構成パラメータによる影響

リッツ線の性能は電気的、機械的、熱的、化学的特性によって決められます。熱的、化学的な要求は絶縁材料の選択により満足させることが出来る一方、電気的、機械的な特性はリッツ線の構成によるところが大きくなります。

構成パラメータによるリッツ線特性への影響 はリッツ線において最も重要な電気的、機械的特性に対する、構成パラメータ影響の全体像を示しています。

構成パラメータによるリッツ線特性への影響 はリッツ線において最も重要な電気的、機械的特性に対する、構成パラメータ影響の全体像を示しています。

高周波コイルに影響を与える主なパラメータ はリッツ線構成条件が高周波コイルへ関連する内容を示している。

高周波コイルに影響を与える主なパラメータ はリッツ線構成条件が高周波コイルへ関連する内容を示している。

用途においては複数の要求が相反する場合もありますが、エレクトリゾーラとお客様の間で検討を重ね解決します。お客様の要求する製品のパフォーマンス、生産性、コスト面において、エレクトリゾーラのリッツ線の設計及び構成におけるノウハウが活かされます。

II 単線公称径の選択

単線径は、高周波特性に直接的影響を与えるものであるため、その正しい選択はリッツ線を設計する上で最も大切な要素の一つであり(参照RAC/RDC-比). 更に機械的特性にも影響を及ぼします。

“構成パラメータによるリッツ線特性への影響”

“構成パラメータによるリッツ線特性への影響”

単線の直径と主な使用周波数及び表皮深さの関係を表に示している。

一般的に表皮効果により、周波数が高いと小さい単線径となります。表皮深さδの撚り束ODBundleの相互作用を考慮すると、単純に最大単線径は表皮深さδ の3分の1以下にするべきです。

f = 200 kHz

δ ≈ 0,172 mm

ØSW ≈ 0,063 mm

銅断面積が同じ場合、リッツ線の機械的性能への影響は以下が考えられる。

単線径が小さくなると

- 柔軟で軟らかいリッツ線

- 最小曲げ半径が小さい

- 屈曲寿命の特性が良い

- リッツ線の外径が大きい

- リッツ線の充填率が低い

- 単線のコストが高い

III 撚り方の選択

単線の数が用途において決定されている場合、撚り構造を選択します。少ない単線数(一般には<60本)の細いリッツ線は一度のステップで撚られ、太く複雑なリッツ線の場合は複数のステップで撚られます。

撚り構造は撚り長(ピッチ)、撚り方向(SもしくはZ)、撚り束数、撚りステップ数により決められます。撚りの適切な選択は、最適な電気的、機械的及び製造プロセスの特性に影響します。  リッツ線特性

リッツ線特性

撚り束数、撚りステップ数

断面積に占める銅の割合や電気抵抗、電流密度といった値によって必要な単線数は決められますが、撚り束数や撚りステップ数の組合せは複数考えられます。それらの要素について考えると、最初の撚りステップの束は高周波特性が最適化された設計となり、また1束の単線数は通常60本未満となります。

最終の撚りステップは基本的に4タイプ:3、4、5束及び同芯円型の7束

3、4、5束構成

これら構成はリッツ線断面内で統計的に均等な単線の配置ができます。高周波特性に適しており、5束構成は円型で束数を増やすことできるため好まれます。

3, 4, 5束構成

同芯円 7 束構成

同芯円構成は”1+6束構成”とも呼ばれ、高い柔軟性と寸法の安定性及び真円性を持ちます。1つの束が常に真ん中に配置されることから束間での抵抗値に違いが発生し、高周波特性にはあまり適しません。真ん中の束の長さの違いを補うため、撚り方向が回りの束とは逆方向となっています。従って、真ん中の束の撚り方向が最終の撚りステップの撚り方向として示すことになります。

撚りステップ数と電気及び機械的要求に応じて、個々に前途の基本構成と組み合わせることも可能であり、また独自の構成も可能です。

同心円7束構成

撚り長(ピッチ)と撚り方向の選択

撚りピッチによりリッツ線のコンパクトさと束の高周波特性を決定します。束の締まりは撚りファクターと呼ばれ、撚りピッチと束の外径が比例します。標準的な値は15-20㎜である。

撚りファクター

撚りファクター fB は以下の通り計算できる。

撚り方向によっては事前ステップの撚りファクターは高く設定される場合が多い。

撚りピッチと撚り方向の選択には次のようなことが考慮されます。

短い撚りピッチの場合、

- コンパクトで頑丈、寸法安定性の構造

- 束の外径が大きい

- 最適な高周波特性が要求される場合、全てのステップにて撚り方向を揃えた選択が必要。

- 高い柔軟性が要求される場合、ステップごとに逆方向の撚り方向にする複合構成のリッツ線が良い。

- 撚りピッチはボビンの最小巻き直径範囲内にするべきである。

リッツ線構成とその特性 はリッツ線270 x 0.071 mmでの違った設計と特性を示している。

リッツ線構成とその特性 はリッツ線270 x 0.071 mmでの違った設計と特性を示している。

IV 例: 高周波レイヤー巻きリッツ線

高周波コイルの場合、巻き数が少なくレイヤー巻きが多い。正確にレイヤー巻線形成するためには、テンションが掛かりボビンに巻いた後丸い形状を維持するために、通常シルクかナイロンの繊維巻きが用いられますが、 通常のリッツ線が使用されることもあります。その場合は頑丈で寸法の安定したリッツ線を選択することが必要です。しかし多少の楕円形変形は避けることが出来ず、リッツ線外径を小さくする補正をしなければなりません。このことから最大外径では、繊維巻きのリッツ線は通常リッツ線より大きい銅断面積をなる

通常のリッツ線が使用されることもあります。その場合は頑丈で寸法の安定したリッツ線を選択することが必要です。しかし多少の楕円形変形は避けることが出来ず、リッツ線外径を小さくする補正をしなければなりません。このことから最大外径では、繊維巻きのリッツ線は通常リッツ線より大きい銅断面積をなる

例

この例では、使用周波数200 kHz で30回巻きつけるリッツ線構成の簡易事前選択を示します 。 巻きつけるボビンの大きさは次のように想定、幅 x 高さ = 25.8 mm x 8.0 mm。

レイヤー構成

巻線技術により、レイヤー巻線は同じまたは交互の巻き回数にて層形成します。事前選択では、毎層、同じ巻き回数で単純計算することも可能です。1層当たり10回巻きの3層でボビンに巻きつける場合、リッツ線の外径は25.8 mm/10 = 2.58 mmとなります

単線径

使用周波数が高くなると単線の径は小さくなり、同時にコストは単線公称径dSW,が減少したこととリッツ線構成の複雑化により上がります。構成束同士の相互作用及び周波数に依存する表皮深さδから、単線公称径の選択は dSW ≤ δ/3でおおよそ決めることができます。実際には、用途や技術的要求から高周波特性とコストのどちらかを妥協しなければなりません。この例では単線公称径dSW = 0,063 mmが最初のアプローチとして妥当である(上記II参照)。

撚り構成

リッツ線の総外径は、製造工程で各束の撚りによる寸法安定性に依存します。前途の通り最大リッツ線外径の計算値はdLW=2.58 mmはであるが、経験上、繊維巻きであれば10%減 dSW=2.32 mm、繊維巻きでない場合は15-20%減、dSW=2.19 mmにすべきである。

繊維巻きではない場合、コンパクトに撚らなければいけません。例えば、撚りピッチが短く、撚りステップすべて同じ撚り方向にする。また4または5束構成が適している。

高周波コイル用リッツ線設計(特定巻線条件)繊維巻き有無の比較を示しており、使用周波数は50kHz、125kHz及び200 kHz、巻幅x巻高 = 25.8 mm x 8.0 mmである。

高周波コイル用リッツ線設計(特定巻線条件)繊維巻き有無の比較を示しており、使用周波数は50kHz、125kHz及び200 kHz、巻幅x巻高 = 25.8 mm x 8.0 mmである。

レイヤー巻きの場合、

繊維巻きリッツ線の銅充填率は一般リッツ線よりも少し小さい。一般リッツ線は単線数が増えるため銅の総断面積も増加する。

繊維巻きリッツ線の銅充填率は一般リッツ線よりも少し小さい。一般リッツ線は単線数が増えるため銅の総断面積も増加する。- コイル巻付け部分の充填率は通常25-30%で、繊維巻きの方が銅の総断面積が大きいことから一般リッツ線により高い。

- 5束構成は単線数が60本より少ないより各束で構成すると対称にできる。

レイヤー巻きが必要でなく不整列巻きでよい場合は、柔軟性がありソフトなリッツ線を使用することができる。その場合、リッツ線がお互いに引っ付き合い隙間が埋められ、コイル巻付け部分の銅充填率を高くすることができます。他に 角型リッツ線を使うことも可能です。用途に求められる電流容量に応じて、銅断面積を設計することが重要である。

角型リッツ線を使うことも可能です。用途に求められる電流容量に応じて、銅断面積を設計することが重要である。

V 比較: Charles R. Sullivanの線選択

もう一つの方法として、アメリカ、ダートマスにあるThayer School of Engineering のCharles R. Sullivan が提唱した  "Simplified Design Method for Litz Wire"による高周波コイルのリッツ線簡易事前選択方法がある。

"Simplified Design Method for Litz Wire"による高周波コイルのリッツ線簡易事前選択方法がある。

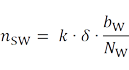

ここで使用されるパラメータは表皮深さ、使用周波数、巻き回数、巻き枠幅と定数Kです。これらから単線公称径、最初の撚りステップ束の最大単線数、その後撚りステップの束数などのリッツ線構成を導き出します。

以下手順で導き出します:

1. 指定された導体の抵抗値 ρ、使用周波数 f、透磁率 µ0から表皮深さ δを計算します。

2. 巻き枠の有効幅bWとコイル構造に必要な巻き数NWを決定します。オプションとして隙間を考慮することも可能です。

3 推奨単線総数nSWの近似値計算は、公称単線径dSWの選択よります。指定された公称単線径に対する単線数の計算値は、最大で± 25%の誤差が出ることがあります。

4. 公称単線径及び単線数を選択します。必要巻線数が巻き枠幅に適合するかを確認し、単線径(及び単線数との組合せ)を決定します。巻き枠の銅充填率を25-30%と想定します。リッツ線の抵抗値と電流容量は決める必要があります。単線を大きいサイズへ変更することも可能です。

5. 表皮深さと束の径の相互作用を考慮します。最初の撚りステップの最大単線数nSW1max計算は、周波数の影響を受ける表皮深さ δと選択した公称単線径 dSWに依存します。

6. (3)で計算した単線総数を3、4、5の束数構成で数回の撚りステップに分配します。

撚りピッチ及び撚り方向の提案はこの文脈では省略しており、リッツ線製造者の判断とします。

設計アプローチ比較 は エレクトリゾーラの経験に基づく構成とCh. R. Sullivanの計算に基づく構成を比較したものです。レイヤー巻き、25.8 mm x 8 mmの巻き枠、50, 125, 200 kHzの使用周波数とした場合の構成です。

設計アプローチ比較 は エレクトリゾーラの経験に基づく構成とCh. R. Sullivanの計算に基づく構成を比較したものです。レイヤー巻き、25.8 mm x 8 mmの巻き枠、50, 125, 200 kHzの使用周波数とした場合の構成です。

表は弊社経験に基づいたリッツ線構成がSullivan法により求めた構成に近いことを示しています。以下は基本要点である。:

- 経験に基づいて選択された単線総数は、Sullivan 法で求められる範囲内に入る。

- 3、4、5束で組み合わせた構成はエレクトリゾーラのリッツ線設計(表5参照)に明記する。

- 最初の撚りステップの単線は、束内で自由に構成されており、エレクトリゾーラでは単線数60本以内であれば選択可能(表5参照)。

- 大きい単線(dSW≤ δ/3)の構成に変えることでコストの削減が可能(表5参照)。Sullivan法で推奨される基本撚り束の単線数は 36 - 64本である。

- コスト削減以外にも、この構成でリッツ線自体及び巻き枠の充填率を向上させることができる(表5参照)。

- 撚りピッチと撚り方向を注意深く選択することで、各用途への最適化が可能。

このことから、 エレクトリゾーラの高周波リッツ線設計は経験と理論両方に基づくものであると言えます。

リッツ線工程

リッツ線の接合技術

リッツ線の接合技術が問題になることがあります。 接合技術の表は一般的に用いられる接合技術の参考となります。この表では影響の大きい重要な要素のみを分類しています。単線のエナメルタイプや皮膜厚み、追加被覆の耐熱性、撚り構成(狭い/固い or 広い/緩い)などの要素については考慮していません。

接合技術の表は一般的に用いられる接合技術の参考となります。この表では影響の大きい重要な要素のみを分類しています。単線のエナメルタイプや皮膜厚み、追加被覆の耐熱性、撚り構成(狭い/固い or 広い/緩い)などの要素については考慮していません。

合金への接合情報もしくはご質問に関しては当社にご相談ください。

リッツ線の巻き張力

単線の最大巻き張力は、最大推奨巻線力を示しています。リッツ線の巻き張力は、単線数との掛け算で計算できます。直径が5 mm以上の場合は計算結果とは関係なく、硬金属は420N、銅と軟金属では 270Nを推奨する。

単線の最大巻き張力は、最大推奨巻線力を示しています。リッツ線の巻き張力は、単線数との掛け算で計算できます。直径が5 mm以上の場合は計算結果とは関係なく、硬金属は420N、銅と軟金属では 270Nを推奨する。

これら値は参考値であり、製造工程によっては大幅に外れる場合もあります

スプール

様々なスプールと各スプールに特別設計された梱包があります。スプールの選定はお客様の製造工程及び対応可能なスプールタイプを考慮して、お客様と協力し決定します。

ヨーロッパやアメリカなど西洋向け、及びアジア向けなど特定地域のみのスプールタイプもあります。

スプールタイプは以下表を参照。

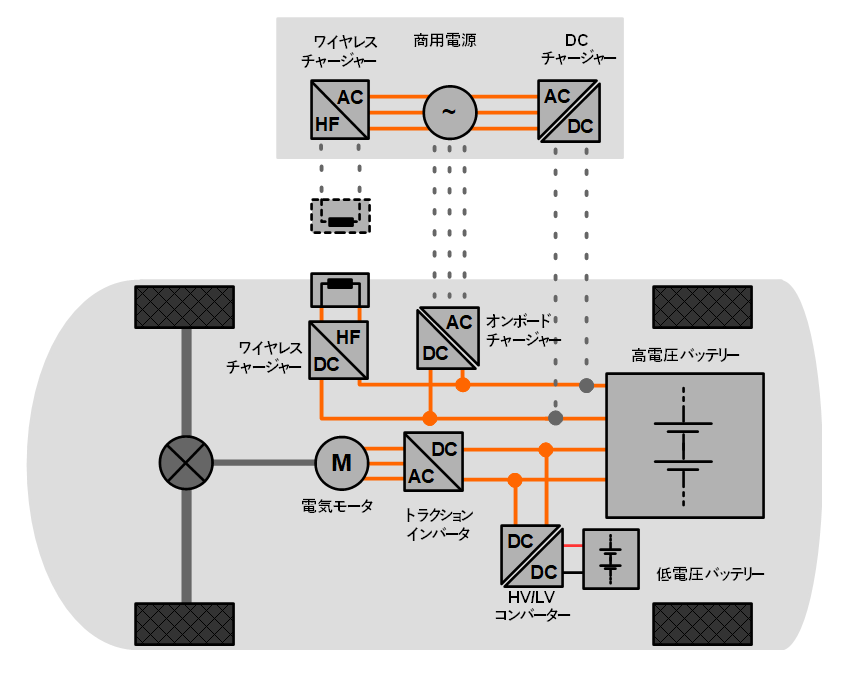

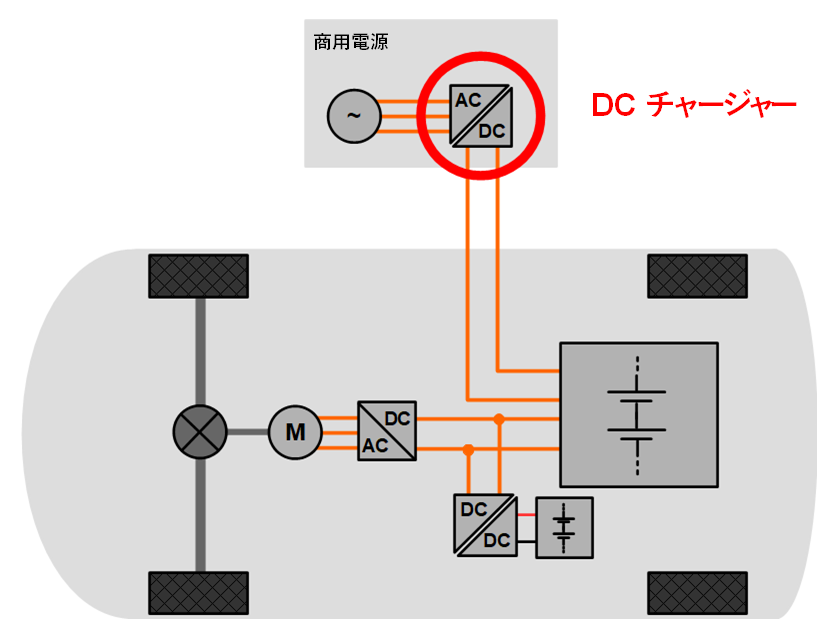

1.1.1 オンボードチャージャー (AC/DC)

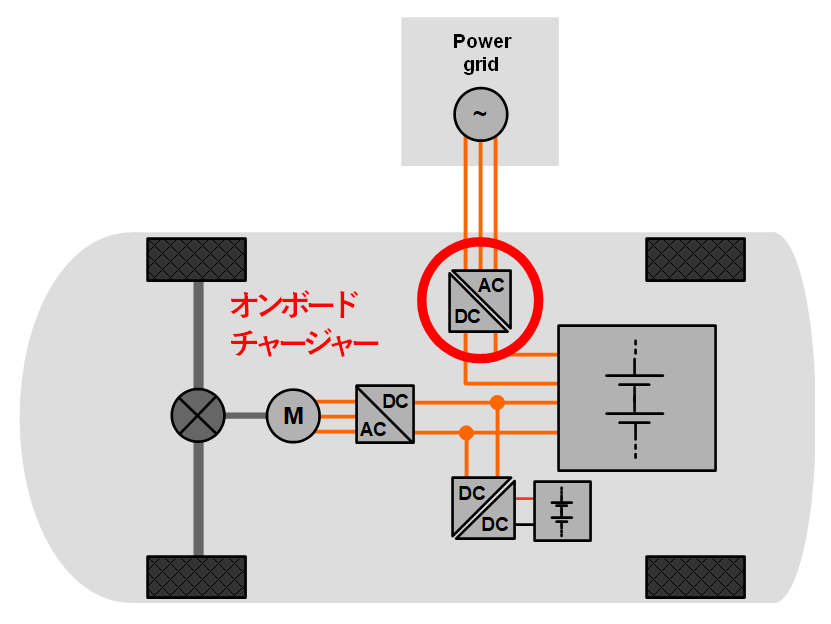

オンボードチャージャー(OBC)は商用電源から駆動バッテリーへ電力を供給する。また交流から直流へ変換しバッテリーを充填する。

急速充電用の高電圧直流チャージャーを使用する場合は、オンボードチャージャーはバイパスされる。

入力電圧は各地域の商用電源電圧により決まる。

| 入力電圧 (世界標準) | |

|---|---|

| 85V - 275V | 単相交流 |

| 400V | 3相交流 |

| 出力電圧 | |

| 170V - 800V | DC |

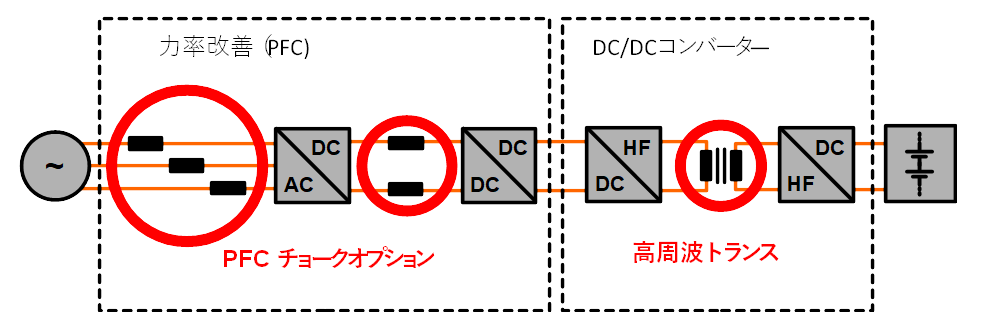

力率改善構成

力率改善構成では商用電源からの正弦波電流を確実にする。

ブーストコンバータは力率改善を実行する。

この構成での効率に関する要素は高周波コイルで、位相により1つもしくは2つのコイルが採用される。

スイッチング周波数は一般的に50kHz未満である。

エレクトリゾーラはOBCを効率化するために、すべてのリッツ線を最適化することができる。

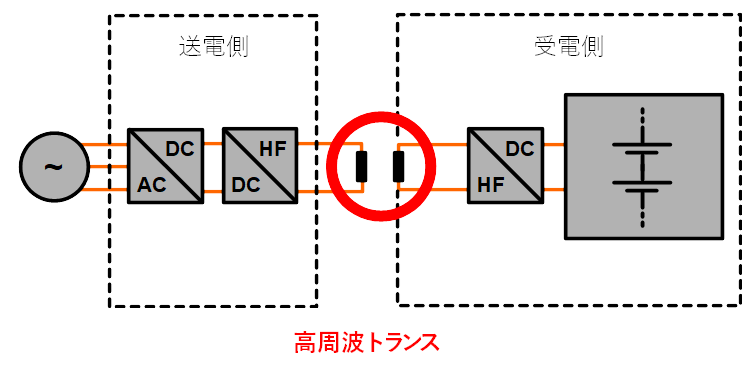

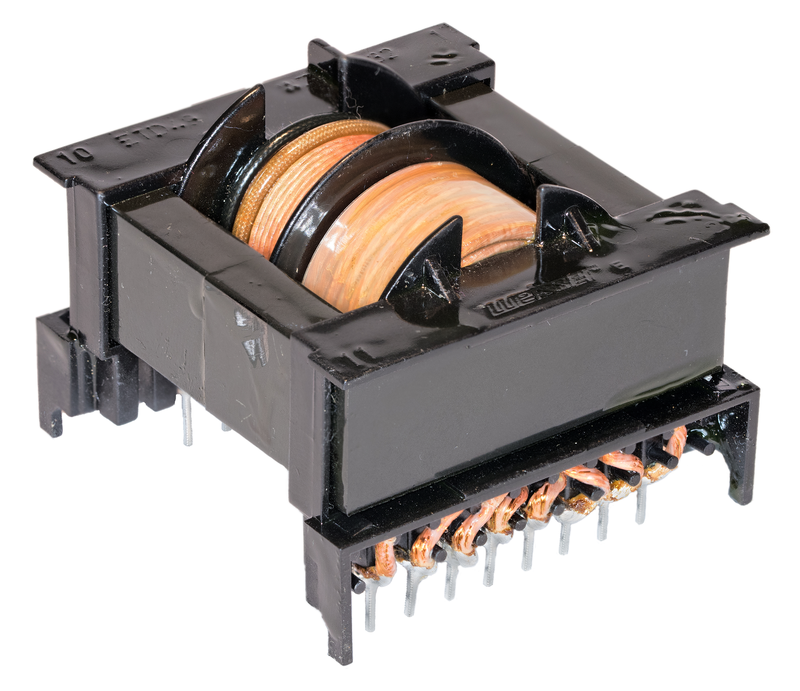

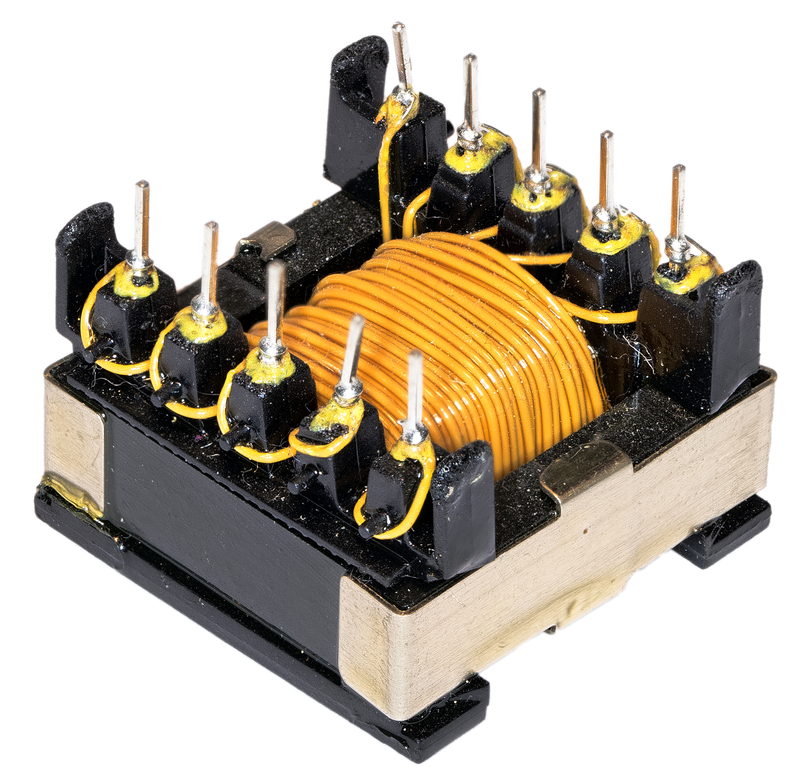

高電圧DC/DCコンバータ構成

メインコンバータはガルバニック絶縁トランス経由でエネルギーを移動させる。高周波トランスはOBCの重要構成部品であり、可能な限り高い効率でエアギャップを通じ電力が一次から二次側に送電させる。

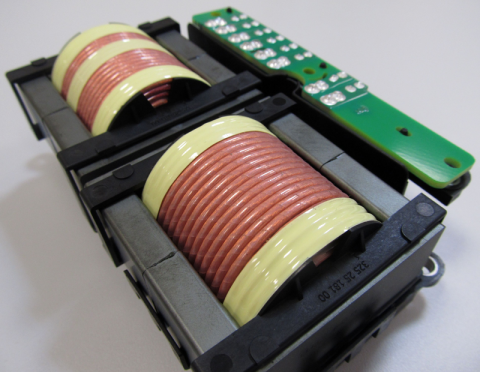

誘導高周波構成部品

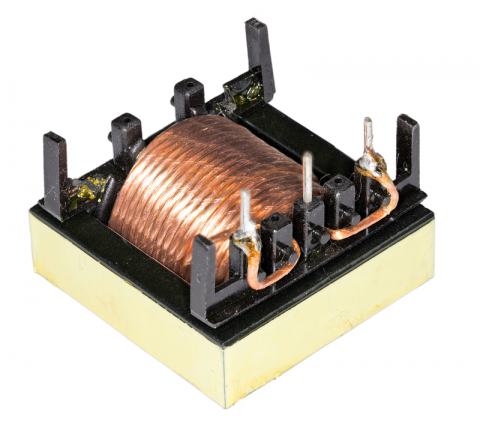

力率改善の高周波コイル

ブーストコンバータの中心部品である。コンバータの位相によりスイッチング周波数は最大50kHzである。

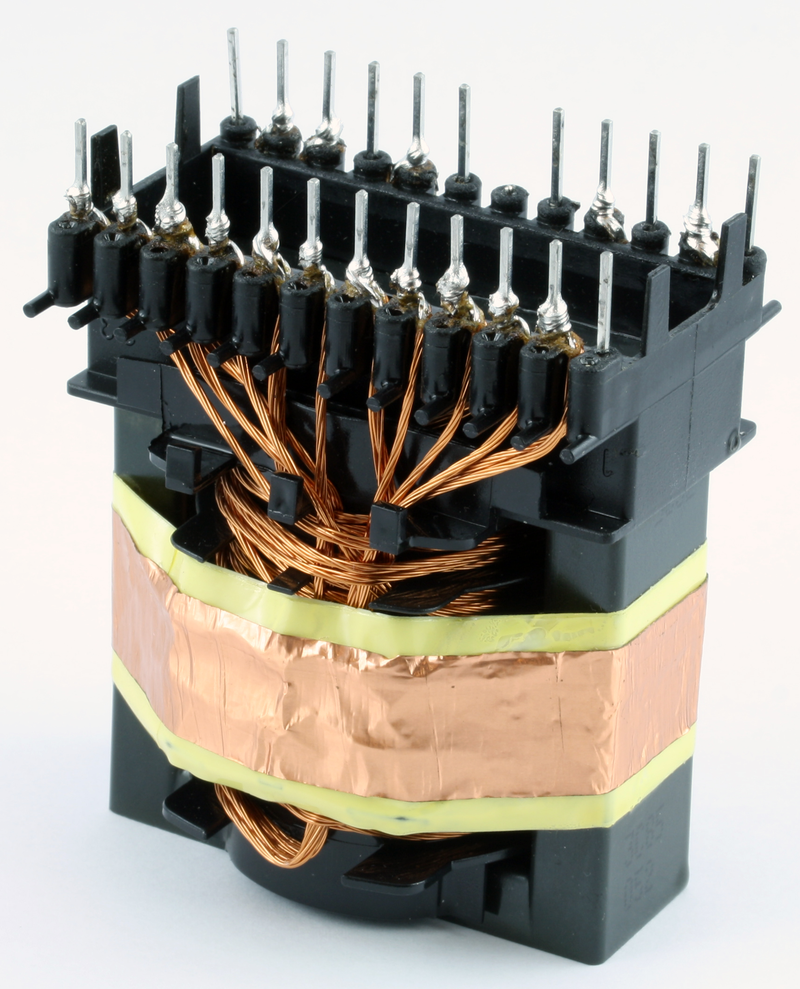

テープリッツ線の力率改善チョークコイル

補強リッツ線の力率改善チョークコイル

テープリッツ線の高周波トランス及び力率改善チョークコイル

補強リッツ線の力率改善チョークコイル

高周波リッツ線製品の設計オプションとして以下のリンクを参照。

- “一般”

- “EFOLIT”

- “テープ”

- “被覆”

ガルバニック絶縁の高周波トランス

トランスは少なくとも一次側及び二次側のコイルで構成される。

ガルバニック絶縁は電気から電磁力エネルギー変換することで機能し、電力が機械的接点がなくエアギャップを通じて転換される。

ガルバニック絶縁は安全上、電気自動車の室内電位と自動車電位の絶縁維持に求められる。

空間及び沿面距離を含めた複数の絶縁材料の組合せで、絶縁破壊電圧保護で要求されるレベルを確保する。

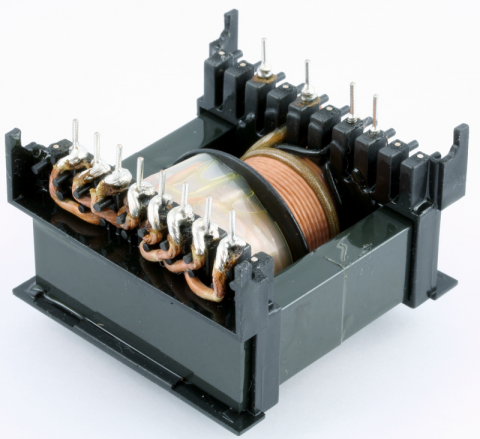

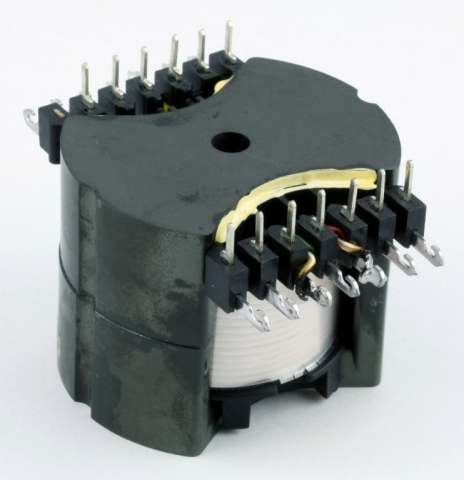

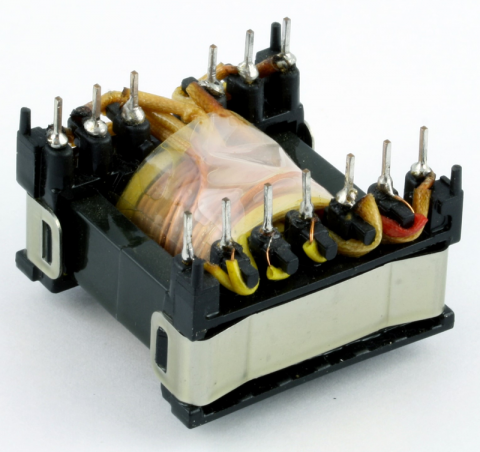

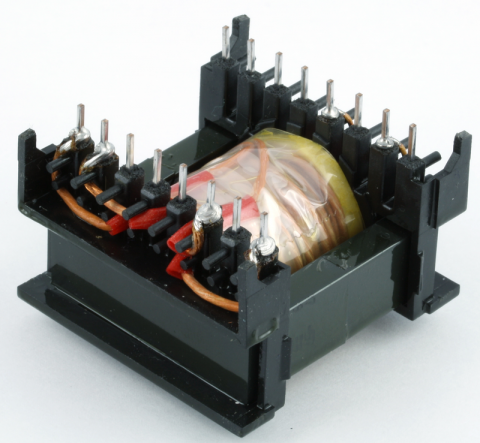

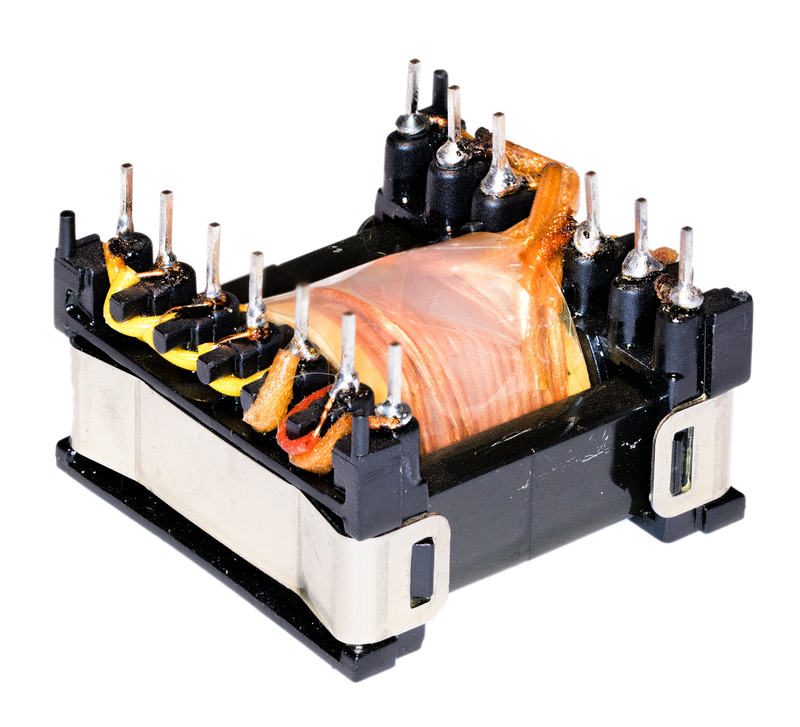

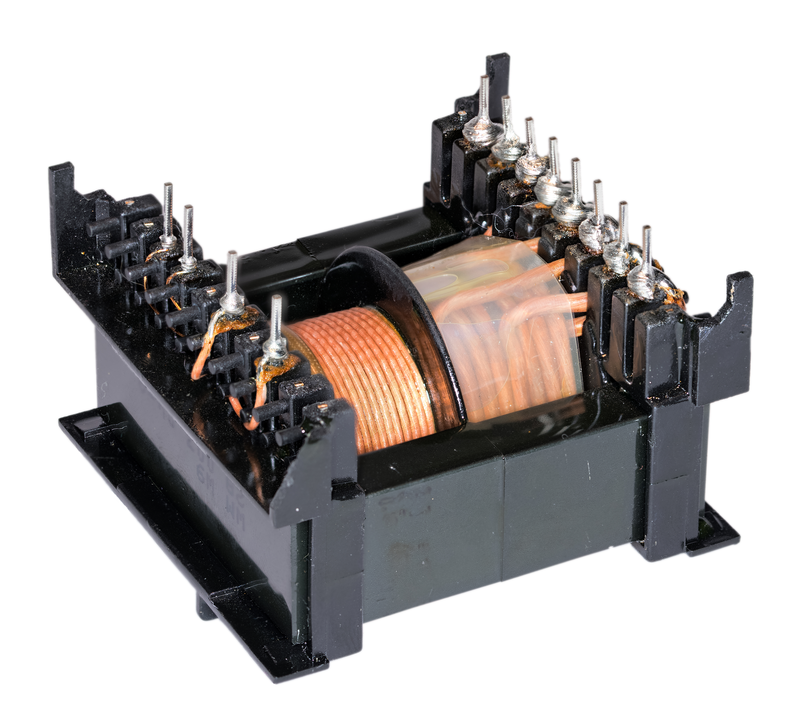

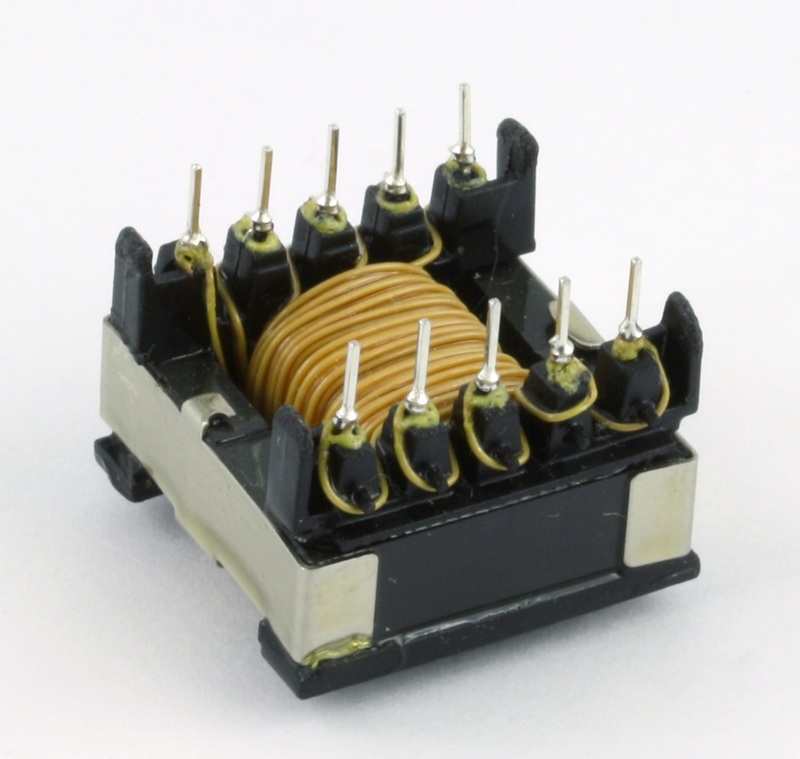

高周波トランスの例:

2個ボビンの高周波トランス

2個ボビンの高周波トランス

中間テープ絶縁の高周波トランス

被覆リッツ線及び中間テープ絶縁の高周波トランス

安全が要求される高電圧用途に対し、エレクトリゾーラはVDE規格に対応したEFOLIT製品を提案します。

以下製品のリンクは高周波トランスに採用されるリッツ線タイプの概要である。

- “EFOLIT”

- “テープ”

- “被覆”

- “角型”

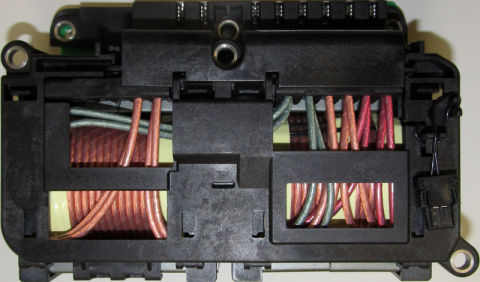

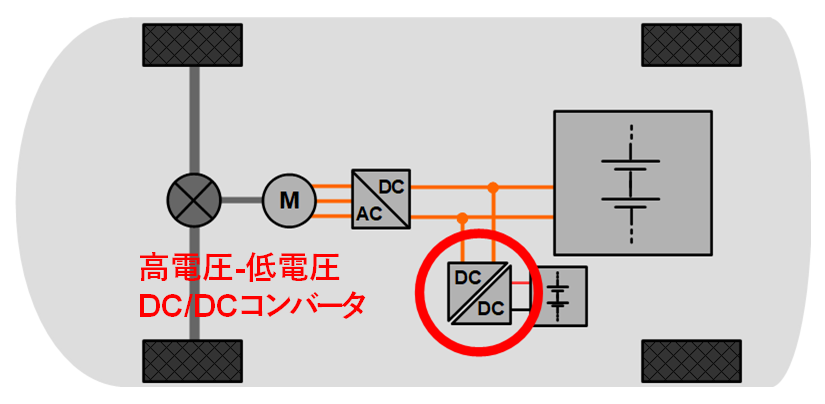

1.1.2 DC/DC コンバータ

概略

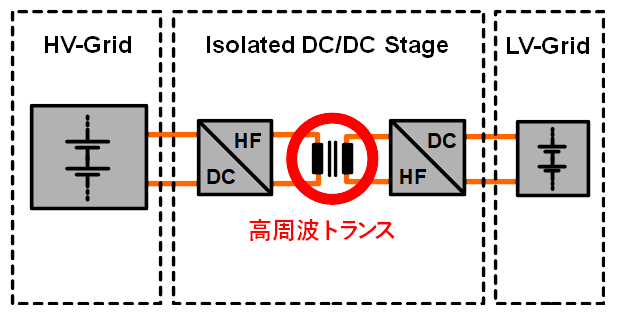

電気自動車内の 高電圧 - 低電圧 DC/DCコンバータ

電気自動車は少なくとも2つの異なる電圧が用いられ、一つが低電圧バッテリーで全ての自動車周辺装置に用いられ、もう一つが高電圧バッテリーでドライブトレインに用いられる。DC/DCコンバータはガルバニック絶縁された電圧間のエネルギー変換をする。

DC/DC コンバータの技術詳細

高電圧 / 低電圧 DC/DCコンバータシステム

EVの低電圧ネットワークは12Vから48V電圧レベルの鉛蓄電池である。

EVの高電圧ネットワークは200Vから1000V電圧レベルのバッテリーでリチウムイオン電池も使われている。

DC/DCコンバータの出力は1.5kWから5kW程度である。

パワーエレクトロニクスはガルバニック絶縁の共振変圧器を用いたソフトスイッチング技術を利用している。双方向エネルギーが昇降圧技術により二つの電圧間を流れる。

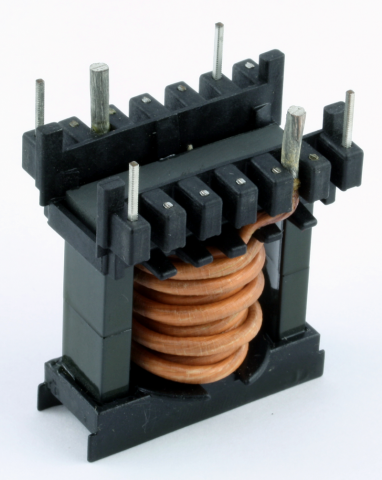

誘導高周波構成部品

DC/DCコンバータの効率は最小構造体積及び低重量が鍵となる。スイッチング高周波数はインダクタ―とトランスを小型化させ、近年の半導体技術により更に高周波化させることで、より小さいインダクタ―及びトランスが可能である。

100 kHzから550 kHzのスイッチング高周波数域では、高電圧耐久性を維持する高効率の充填率を保証する用途に、高周波リッツ線が採用される。

単線の径は 0.05 - 0.1 mmと広範囲で使用される。

温度指数はB(130°C) 及び F(155°C)クラスが一般的である。

テープ、射出成形及び被覆のリッツ線が通常使用される。

どのタイプを使うかは個々用途の要素、例えば空間距離及び絶縁破壊電圧などにより選択される。

以下写真は高周波トランスの例

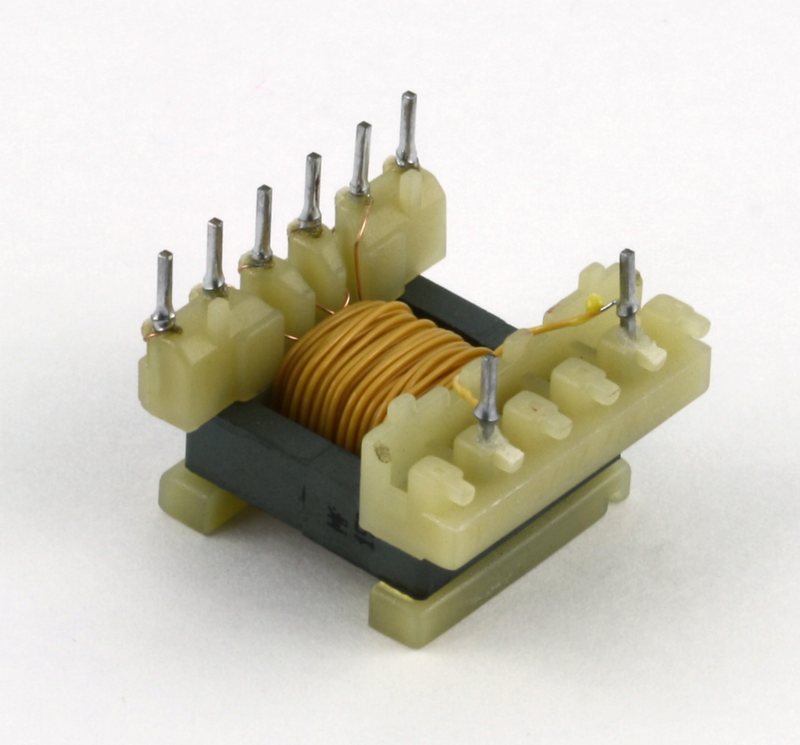

中間テープ絶縁の高周波トランス

分離巻線壁の高周波トランス

補強リッツ線の高周波トランス

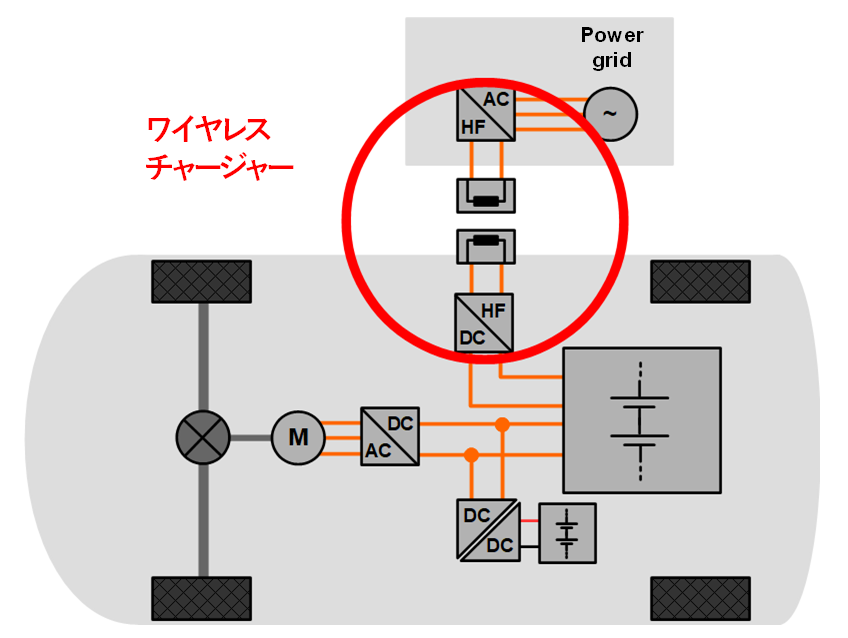

1.1.3 ワイヤレスチャージャー

概略

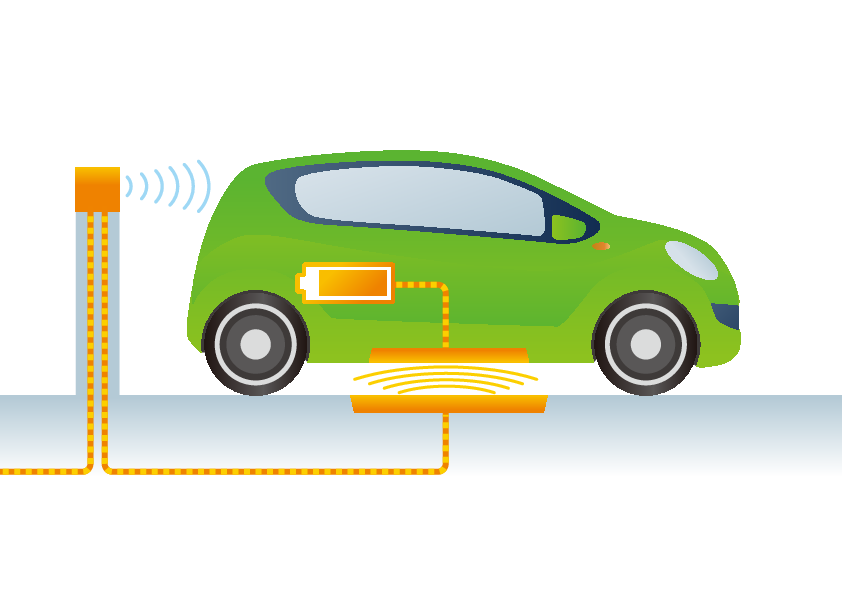

電気自動車と接続するワイヤレスチャージャー

ワイヤレスチャージ(WC)もしくは電磁誘導充電(IC)は、ワイヤレス電力伝送(WPT)の一方式である。電気自動車にとって大変快適な充電方式で、ケーブル接続無しで空間充電できる。

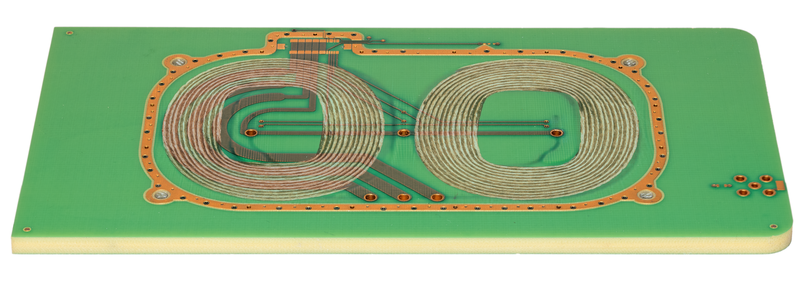

充電器は二つの平面誘導コイルを使い、電磁界の時間変動によりエネルギーが伝達される。

ワイヤレスチャージは基本的に二つのタイプがある。

静止型ワイヤレスチャージ

静止型ワイヤレスジャージの仕組み

自動車が駐車中に充電される。受電コイルは自動車の底辺に固定され、送電コイルは地面上もしくは地面下に固定される。駐車中、受電コイルが送電コイル上になるよう位置補正しなければならない。

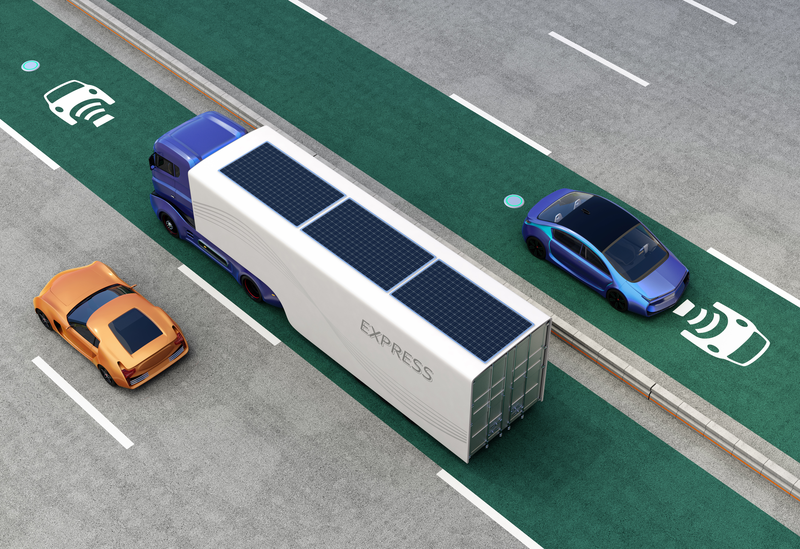

移動型ワイヤレスジャージ

移動型ワイヤレスジャージの仕組み

将来的には自動車が移動中、特定の送電道路ラインから電力を受け取ることができる。

技術詳細

ワイヤレスチャージのシステム

二種類の電磁誘導充電がある。

電磁誘導方式 (IWC)もしくは誘導電力伝送 (IPT)

電磁誘導方式の原理は“ファラデーの電磁誘導の法則”であり、18世紀に初めて使われた。最初の電気自動車が1970年代に電磁誘導で駆動された。

前途で説明したオンボードチャージャー同様、最初に力率改善で正弦波電流を確実にする。電力のワイヤレス伝送は送電側及び受電側の共通誘導磁界で伝達される。一次コイルでは交流により時間変動の磁束変化が発生し、二次側に電圧が誘導させる。その後、電流が二次コイルに流れ、交流電流が整流及び平滑化され駆動バッテリーに充電される。

磁束変化したときのみ電圧が誘導されることから、早い変化の電流が要求される。一般的に電磁誘導方式は20kHzから90kHzの周波数である。

電磁誘導方式は金属コアない空芯コイルのトランスのように機能する。

磁界共鳴方式 (RIWC)

共鳴で作用するコイルはより効率的で、共鳴周波数によりインピーダンスを減少させる。結果、Q値が大変高い(詳細は電磁学基礎参照)。

更に、共振作用では電力をより遠くに伝送でき、弱い磁界でも電磁誘導方式と同じぐらい電力が伝送できる。

最大電力を伝送するためには、一次コイルと二次コイルの共鳴周波数で調和すべきである。補助回路をコイルに追加することで、電気回路の効率が更に改善する。

磁界共鳴方式の周波数は一般的に10kHzから150kHzである。

ワイヤレスチャージャーの規格

SAE(the Society of Automotive Engineers)により規格SAE J2954(WC for Light Duty Plug In EVs and Alignment Methodology)が規定されている。詳細は以下表を参照。

| 電力クラス WPT , SAE J2954 準拠 | ||

|---|---|---|

| クラス | 電力 [kW] | 周波数帯 [kHz] |

| WPT 1 | 3.7 | 81.39 - 90 |

| WPT 2 | 7.0 | 81.39 - 90 |

| WPT 3 | 11.0 | 81.39 - 90 |

開発段階では50kWの充電電力が一般で、高容量の用途には50kWの充電器を複数結合させ最大500kWを出力する。

更にSAE J2954はコイルを位置調整するときに、最低85%効率を得られるよう事前定義している。

ワイヤレス伝送の一次側の送電部及び二次側の受電部コイルには、ガルバニック絶縁が要求される。

エアギャップの幅は以下の表の通り分類される。

| 調整方法 WPT, SAE J2954 準拠 | ||

|---|---|---|

|

Z方向クリアランス |

距離 [mm] | 周波数帯 [kHz] |

| Z クラス 1 | 100 - 150 | 81.39 - 90 |

| Z クラス 2 | 140 - 210 | 81.39 - 90 |

| Z クラス 3 | 170 - 250 | 81.39 - 90 |

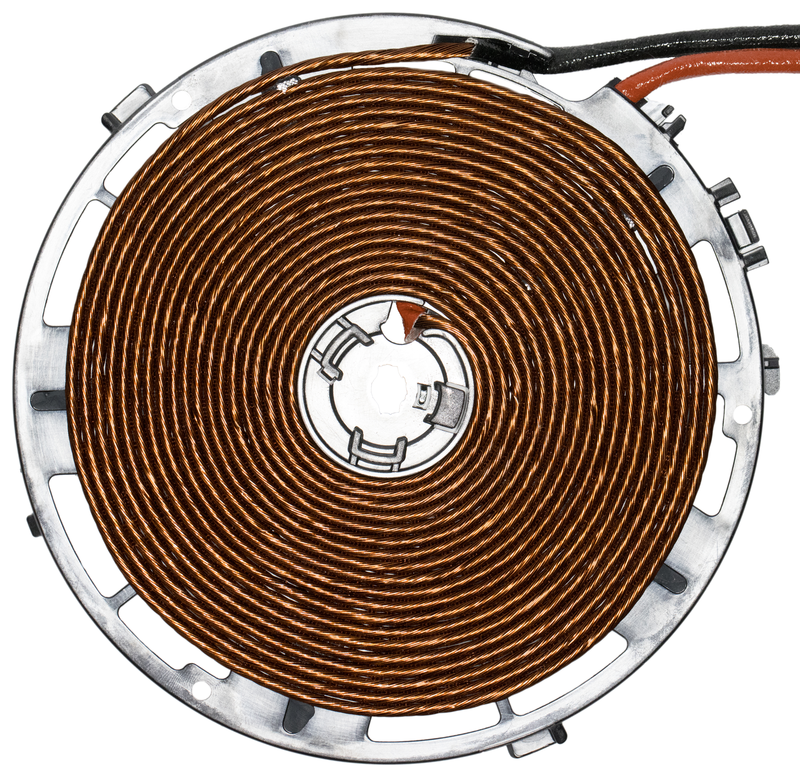

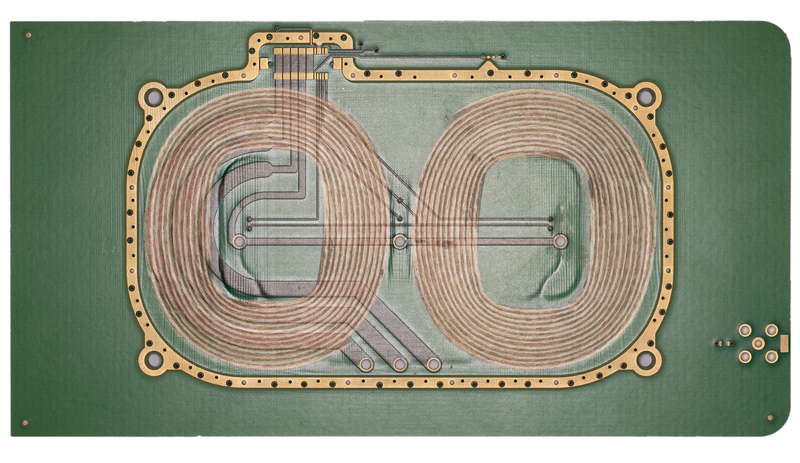

リッツ線を使用した平面コイルの必要条件

- 単線

リッツ線を構成する単線サイズは一般的に0.030mmから0.071mmである。

- 単線の耐熱クラス

コイル温度は100°Cを超えることがないため、耐熱クラスが低いワイヤーで十分である。

- リッツ線絶縁

高電圧のため、テープ絶縁が採用される。

- 角型リッツ線

磁界強さを均等な密度で分配するため、コイルは平面に巻く必要がある。

角型リッツ線はコイル充填率が高く、安定した磁界分布に適している。

1.1.4 充電ステーション (AC/DC)

複数の充電ステーション

交流充電ステーションはオンボードチャージャーに電気を供給する。

直流充電ステーション,はバッテリーに直接電気エネルギーを供給する。充電器は充電ステーション内にある。

充電ステーションの技術詳細

交流充電ステーション

交流充電では、電気自動車のオンボードチャージャー内に充電器がある(詳細は1.1.1項を参照)。また交流充電ステーションの特殊なタイプとして、1.1.3項で紹介したワイヤレスチャージャーがある。

オンボードチャージャーは公衆もしくは家庭の充電ステーションと接続し電力が供給される。

公衆充電

公衆充電ステーションは公衆駐車場に設置されていることが多い。設備は営利的もしくは私的に所有されており、駐車場オーナーとパートナシップとして所有する場合もある。以下表は充電ステーションタイプの概要を示す。

| 公共充電ステーションでの充電(交流) | |

|---|---|

| プラグタイプ | 電圧 / 電力 |

| タイプ 1 | 120V / 1.92kW or 240V / 3.8kW, 5.8kW, 7.2kW |

| タイプ 2 / コンボ 2 | 400V / 3.6kW, 11kW, 22kW, 43kW |

家庭充電

住居にある充電ステーションは“wall box”とも呼ばれる家庭充電で、電気自動車オーナーが自宅で充電する設備である。しかしながら、高電圧が供給されないもしくは限定的なため、出力に限りがある。

以下表は、家庭充電タイプの比較を示す。

| 住宅での充電(交流) | |

|---|---|

| ソケットタイプ | 電圧 / 電力 |

| 各国の仕様 | 120V / 1.4kW |

| 230V / 2.3W, 3.6kW | |

| 400V / 11kW, 22kW, 43kW | |

直流充電ステーション

Type 2プラグの充電ステーション

直流充電ステーションは43kW以上の高出力充電が可能で、電気自動車内のオンボードチャージャーのようにスペースや重量の制限がないからである。

充電器は直流充電ステーション内にあり、外部充電器のパワーエレクトロニクス技術は、オンボードチャージャーと同じである。

モジュール構造が直流充電器には採用され、出力はモジュールを追加し並列回路にすることで容易に増やすことができる。

以下表は、直流充電タイプの比較を示す。

| 公共充電ステーションでの充電(直流) | |

|---|---|

| プラグタイプ | 電圧 / 電力 |

| CCS コンボ 1 | < 500V / <80kW |

| タイプ 2 / コンボ 2 | 200-1000V / < 350kW |

| CHAdeMO タイプ 2 | 500V / <62.5kW |

| CHAdeMO タイプ 2 | 1000V / < 400kW |

| テスラ スーパーチャージャー | 480V / < 250kW |

充電ステーションの誘導高周波構成部品

電気自動車は将来的に、800V電圧で最大450kWの充電出力が計画されている。パワーエレクトロニクス開発の最先端技術では、1000Vレベルに上げることも可能である。高電圧にすることでより早く効率的に充電することができる。

この傾向から充電器のインダクタ―やトランスに使用される高周波リッツ線の絶縁を高くすることが求められる。

オンボードチャージャーと比較し、外部直流充電器はスペースに制限が無い事から高出力充電が可能である。逆にオンボードチャージャーは構成部品の重量やスペースに制限がある。

直流充電器の高周波数トランスに使われるリッツ線構成は、0.07 - 0.1 mm径の単線で50kHzから100kHzのスイッチング周波数が適している。

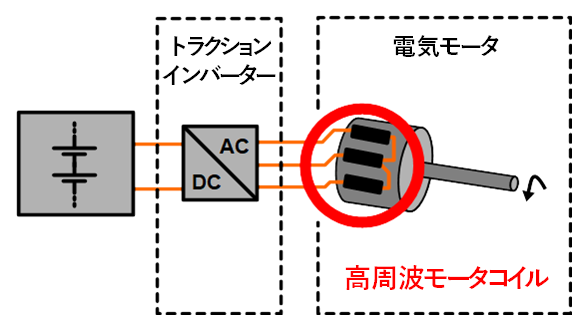

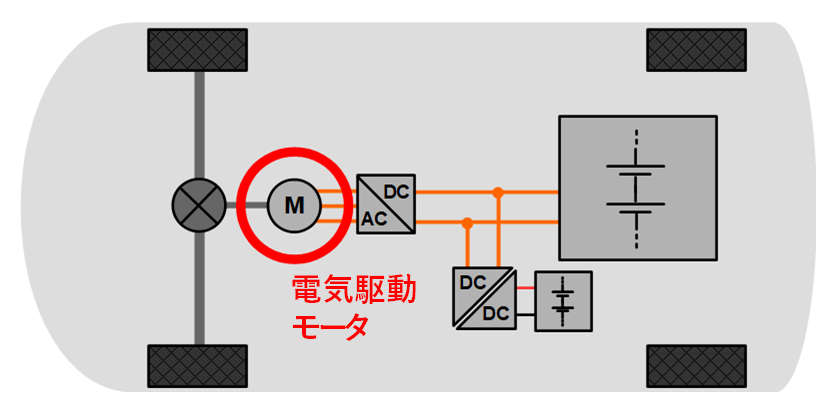

1.1.5 電気モータ

概略

電気自動車の電気駆動モータ

電気モータは電気自動車ドライブトレインの中核である。電気モータの大きな利点はゼロから最大速度まで高いトルクを発生します。

電気モータは内燃機関と比べ高効率であるが、更に効率を上げることができる。モータは高出力インバータにより最大50kHzのスイッチング周波数で駆動する。従来の単線構造から高周波リッツ線を使用することで、コイル内の銅損を減らすことができる。

様々なモータが存在し、電磁気原理だけでなく機械的構造やドライブトレインの違いなど多様である。

Formula Student Racer の駆動モータ

自動車の要求によりモータは選別される。主に出力密度を上げることで、電気自動車ライフサイクルの中で経済性をより良くする。

World Solar Challenge Racer の駆動モータ

Formula Student Racer の駆動モータ

基本的に電気モータは動力部分の回転子と静止部分の固定子で構成される。両部品は磁束が通過する電磁積層鋼板で構成され、両部品の間には回転できるように小さなエアギャップがある。

固定子鋼板は歯形形状(ギアのような)をしており、外部円状に絶縁導体のコイルが巻かれる。

モータ駆動させるためにインバータが電流をコントロールし、固定子鋼板からエアギャップを通して回転子鋼板に流れる磁束を発生させる。従って、トルクは電磁力で発生し、電気エネルギーから回転エネルギーに変換される。

電気モータのコイル構成部品

コイル及び巻線行程の違いにより、二種類の固定子に分類される。

- 分布巻き固定子は複数の歯形に一つのコイルが巻かれる。

- 集中巻き固定子は各歯形に一つのコイルが巻かれる。

両固定子タイプは異なった特性を持ち様々な製造方法がある。

従来からあるの産業用モータは巻線が1本のマグネットワイヤで構成され、低出力用途には十分である。電気自動車の高出力には高い銅断面積が必要で、並列マグネットワイヤーもしくはヘアピンと呼ばれる太い銅棒が採用される。両方共、渦電流損が大きいデメリットがあり、代わりにリッツ線を使用することで、高い充填率の銅断面積を得ながら渦電流損を補う。

高周波リッツ線は目的の銅断面積を得るために必要束数を追加するだけで、各々のモータ出力に対応した設計ができる。

融着リッツ線を使用した集中歯形巻きの固定子

電力から回転力へ変換されるときに熱損失が発生する。これは銅損と呼ばれ、直流損失と交流損失に分類される。

直流損失は銅断面積を大きくすることで減らすことができる。

交流損失は表皮効果及び近接効果の渦電流である。

分布巻き固定子巻線に使用される角型リッツ線

高周波リッツ線は渦電流を補うことで、モータ効率が改善する。

モータに高周波リッツ線を採用するもう一つの利点は、熱伝導率が改善することで熱放散が良くなり、同時に高周波損失も改善する。

電気自動車の電気モータは部分放電のリスクが高く、インバータによる高電圧の短い矩形波スイッチングモードのためである。高周波リッツ線は高耐久性を保ち部分放電に対して抵抗力のある設計にできる。テープリッツ線及び特殊エナメルリッツ線が適している。

分布巻きの場合、角型リッツ線は高充填率及びスロット利用に適している。

融着リッツ線のよる自己保持コイル

融着リッツ線の自己保持コイルを使用したインホイールモータ

集中巻きは融着エナメルのリッツ線を使用した自己保持コイルで作られる。まずリッツ線でコイルを巻き、次に圧縮し、最後にコイルを固定する。

モータコイルは高充填率でスロット内に長方形で固定されなければならない。リッツ線は太い単線のように皮膜のダメージ無しで、機械的な柔軟性が必要とされる小さい巻線径を設計することができる。

モータ内の周波数はインバータのスイッチング周波数と固定子の周波数とで異なる。固定子の周波数は渦電流損に大きく影響し、モータ速度により最大3kHzとなる。高周波リッツ線にはその設計価値がある。

1.1.6 リッツ線とパワーエレクトロニクスの関係

スイッチング周波数とインダクタの大きさ関係

トランス、インダクタ、チョークコイルの大きさはスイッチング周波数を高くすることで大幅に小さくすることができる。

スイッチング周波数の限界はスイッチングにより発生する熱損失で決まる。そのためパワーエレクトロニクスのスイッチング損失を最小限にするためスイッチング加速時間を短くすることで、高出力密度でコイルサイズを小さくすることができる。

パワートランジスタ技術開発での新しい半導体材料により、スイッチング加速度と電圧範囲が大幅に改善された。

以下の表はそれら改善を示す。

| パワートランジスタ技術 | 加速電圧 (フランクの実験) dU/dt | 電圧帯 | 採用時期 |

|---|---|---|---|

| バイポーラトランジスタ, サイリスタ GTO | <1kVµs | <300V | 1970 |

| IGBT | <10kV/µs | <1600V | 1990 |

| SiC GaN | >35kV/µs | <1600V | 2010 |

半導体開発の概要

高電圧傾向とリッツ線絶縁材料の関係

ますます高電圧傾向になることで、リッツ線絶縁材料に対する要求は増えている。更にトランスの各巻線間の高電圧には、安定した高い絶縁が必要とされる。

高周波スイッチング電圧が理由であり、特に共振回路でのコンバータ位相がある。

エレクトリゾーラは最適な効率、高電圧保護、熱伝導及び充填率のパワートランスのために、個々のリッツ線設計に対応する。

スイッチング方式、絶縁破壊電圧、部分放電の関係

電圧は半導体スイッチにより管理され、パワーエレクトロニクスのインダクタ―に電流を送る。主に高周波数用途のリッツ線で構成される。スイッチング方式はハードスイッチングもしくはソフトスイッチングがあり、用途によって異なる。

ハードスイッチングとは、電流及び電圧がゼロでない時にスイッチング操作を行う。それによって、スイッチング損失は高く耐久性は低くなる。インダクタ―での時間当たりの電圧上昇が高いことから部分放電リスクも高い。

ソフトスイッチングとは、電流及び電圧がゼロの時にスイッチング操作を行う。トランジスタ内でのスイッチング損失は低く、パワーエレクトロニクス及び誘導部品の効率及び耐久性も改善される。部分放電リスクも低い。

1.2 車内ヒーター

概略

リッツ線ヒーターの車載シート

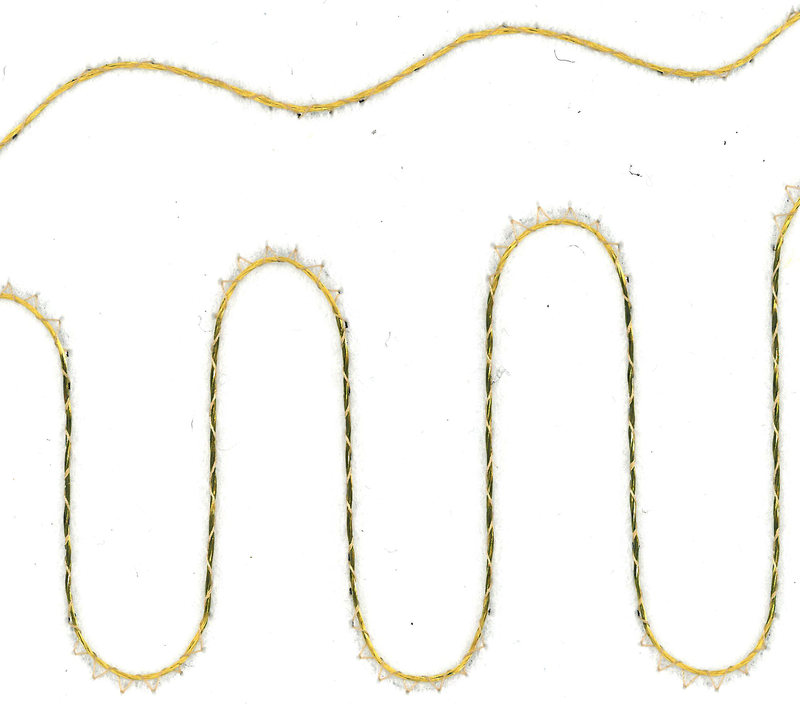

エレクトリゾーラはホットスポットがない車内シートヒーター向けに、エナメル単線のリッツ線を最初に開発した。のちに様々な合金や被覆により改善されたリッツ線を紹介してきた。

シートヒーターに加え、ステアリングヒーターの採用も増加している。元々は高級車のみ採用されていたが、近年車内ヒーターは様々なクラスの車種に採用されている。

内燃機関である一般的な自動車は車内暖房にエンジン熱を利用している。

電気自動車では不可能なため、低消費エネルギーで効率的な方法が必要とされる。例えば、

- シートやアームレスト、ステアリングなどの直接触れる部分のヒーター

- 人近くのパネルから放熱する効率的な設計選択

インテリアヒーティングの選択

様々なヒーター用途に、エナメルリッツ線は技術的及び機械的、電気的な要求の最先端技術に採用されている。

設計者は個別設計されたリッツ線により正確な温度輪郭を作ることができ、高屈折ストレスや手荒い扱いでも、リッツ線内の単線が断線しホットスポットが発生しないようにする。

リッツ線のシートヒーター電熱部

リッツ線のシートヒーター電熱部の詳細

技術詳細

シートヒーターに求められるエナメルリッツ線の重要な要素は、

- ホットスポットがない

上記で説明

- 屈曲寿命性能

シートヒーターのリッツ線は屈曲や伸長などの機械的ストレスに対し強くなければならず、シートは厳しい機械的衝撃にさらされる。サイドボルスターは特に機械的要求が高い部分である。適切なワイヤー径、合金の使用、特別な被覆採用、射出成形被覆の選択が屈曲寿命改善の設計要素である。張力緩和リッツ線は小さく細いリッツ線構成が必要とされる用途に適している。

- ヒーターの抵抗

導体の断面積及び合金の最適な組合せがヒーター部分の最終抵抗及び温度輪郭を保証する。選択されたリッツ線抵抗(ohm/m)と温度係数が、最終的にヒーター導体全体長及びヒーター性能を決める。

- ループ現象

高い張力があっても低い柔軟性の合金材料を使うと、リッツ線内の撚りでループが発生する確率が高くなり、よじれや結びの原因となって、縫合工程でダメージを引き起こすかもしれない。撚り設計、適切なワイヤー取扱い、撚り方法が、この問題を減少させる。射出成形の選択はループ現象に効果的である。

- ピンホール

熱的及び機械的なストレス下では、エナメル線の絶縁皮膜にピンホールが発生しやすい。これはエナメル層の微小なクラックであり、適切なエナメルタイプ、ワイヤー製造工程、最適な撚り方法にて発生を避けることができる。

- 耐化学性

汗、ソフトドリンク、牛乳、コーヒー、洗剤などの液体は、ヒーターワイヤーの寿命に影響する。付着することで絶縁皮膜は腐食を引き起こし、ヒーター構成部分の短寿命原因となる。正しいエナメルタイプ、グレード、射出成形コーティングの選択が耐化学性を向上させ、それら影響からワイヤーを保護する。

1.3 車内エレクトロニクス

概略

携帯電話のワイヤレス充電は、充電ケーブルに接続する必要がないことから、車内で益々普及している。

自動車のワイヤレス充電システム

市場では二種類のワイヤレス充電システム技術が広く使われている。

電磁誘導方式

電力のワイヤレス伝送は送電側及び受電側コイルの共通誘導磁界で伝達される。送電側コイルでは交流が全方向に磁束変化を発生させる。一番効率よく電力を伝達させるには、送電側コイルと同じ径の受電側コイルが送電側コイルの真上数ミリの距離に位置することである。

電磁誘導方式の利点は、送電側及び受電側が近距離で対をなす状態の時、効率が比較的高い。

充電システムに高い効率性が求められる時、この方式が採用される。

磁界共鳴方式

この方式も“電磁誘導”であるが、送電コイルが受電コイルに電流を誘導させ磁束を発生させる。送電エネルギーの原理は電磁誘導方式よりも高い周波数で、送電及び受信コイルが同じ共振周波数で行われる必要がある。磁界共鳴方式では、コイル間にエネルギートンネルを引き起こし、複数コイルや複数方向性での長距離間でエネルギーが伝達される。

この方式での損失は磁束漏れであり、近い距離でのコイル間でも発生する。

従って、この方式は簡易な位置決めによる利便性を求められる場合に適している。

技術規格

家電向けワイヤレス充電には二つのメイン規格がある。

- Qi

(Wireless Power Consortium “WPC”が策定)

技術: 電磁誘導及び磁界共鳴

使用周波数: 85 kHz - 205 kHz

送電出力レベル: 5 W -15 W

- Rezence

(Alliance for Wireless Power “A4WP”が策定)

技術: 磁界共鳴

使用周波数: 6.78 MHz

PTU (Power Transmitter Unit) 送電出力レベル: 2 W - 70 W

PRU (Power Receiver Unit) 受電出力レベル: 3.8 W - 50 W

Qi規格のワイヤレス充電構成部品

Qi規格の送電出力は設計タイプA1からA34(1以上の一次コイルを持つ)及び設計タイプB1からB7(配列一次コイル)に分類される。設計タイプにより、コイルサイズ、形状(丸、楕円、角)、0.080㎜のリッツ線撚り数(24から180)が決まる。

Qi規格では受電出力は定義されていないが、送電と同様のリッツ線は配列を採用される例が多い。

リッツ線製品

ワイヤレス充電に使われるワイヤは以下である。

- “融着線”

- “一般リッツ線”

- “被覆リッツ線”

- “スマートボンドリッツ線”

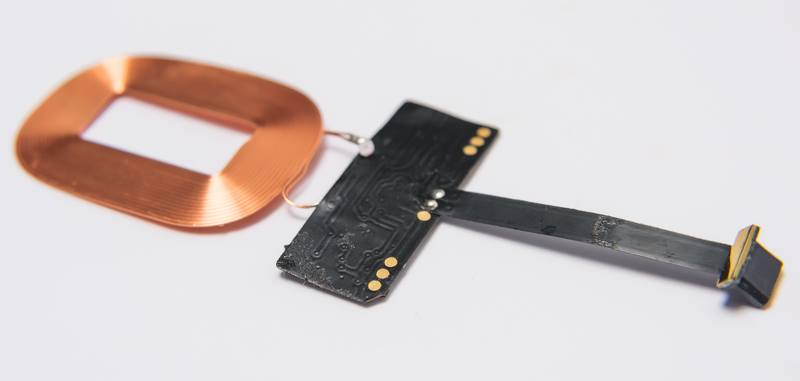

平面リッツ線コイルが埋め込まれたワイヤレス充電のPCB

融着リッツ線の平面コイルを使用したスマートフォンのワイヤレス充電

2. 産業

2.1 スイッチング電源

概略

スイッチング電源(SMPS)は特定の降圧直流電圧(DC)を電子デバイスに供給する。高効率、軽量コンパクト設計、広範囲な入力電圧のため、SMPSは様々な用途に使われている。

例として:

- 充電システム

- 実験及び試験装置

- 溶接技術

- 医療及びITシステム

技術詳細

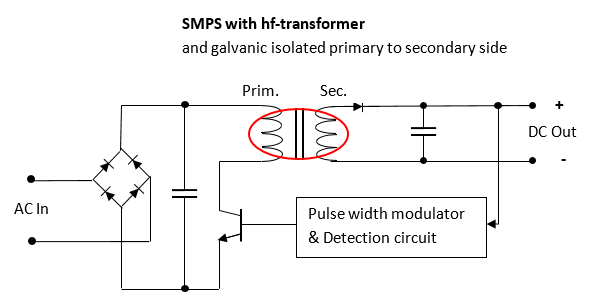

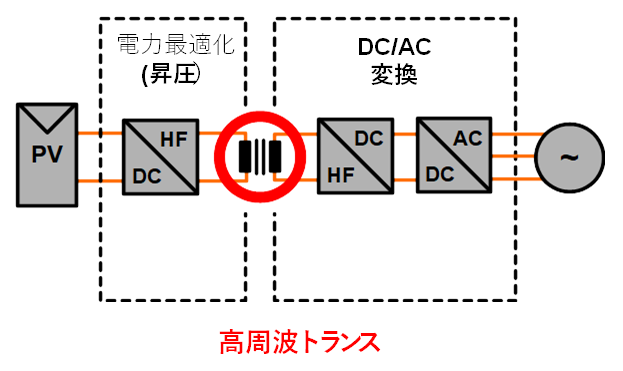

商用交流電源から高速スイッチングを使った高周波出力に変換される(下図参照)。高周波入力電圧から低圧交流電圧変換するために高周波トランスが必要となる。周波数を増加させることで(30 kHz - 500 kHz)、寸法を小さくすることができる。

スイッチング電源

通常、高周波トランスはレイヤー巻きで巻き数が少ない。高周波リッツ線により高周波域での損失を効果的に減少させる必要がある。安全上、トランスの一次側(入力)と二次側(出力)を分離しなくてはいけない。

リッツ線製品

分離ボビンの高周波トランス

分離壁や縁などの絶縁構成部品は空間距離及び側面距離を保つために使われる。

巻線分離壁の高周波トランス

よりコンパクトで省スペースにするために完全絶縁皮膜線(FIW)を使用すると、空間距離及び側面距離を小さくでき、高出力で小型設計にすることができる。

高周波を利用したコンパクトサイズの要求に応えるため、エレクトリゾーラは以下設計提案する。

- シルクやナイロンの被覆リッツ線はレイヤー巻線に必要な高柔軟性及び形状安定を保証する。

- テープ絶縁の高周波リッツ線により最大10kVの高い絶縁破壊電圧が提案できる。

- エレクトリゾーラの強化絶縁及びVDE承認EFOLITはSMPS設計の高い安全要求に対応。

- 長方形もしくは正方形の角型リッツ線(圧縮)はリッツ線及びコイル巻線共に高い銅充填率を確保する。

2.2 センサー

概要

エナメルリッツ線の高周波性能及び柔軟な設計を可能にする広範囲対応が、センサー及びアンテナの最適材料としてリッツ線が選択される。

例として

- 誘導近接センサー

- 金属検出センサー

- RFIDシステムのコイル

- Near Field Communication(NFC)のコイル

技術詳細

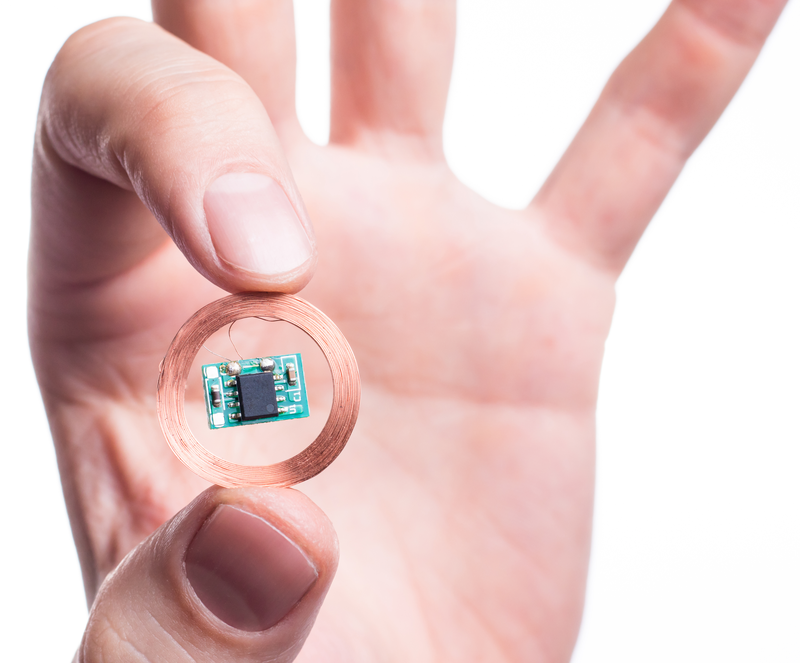

Radio Frequency Identification (RFID)

読取装置はデータキャリアのアンテナと反応させるゲートとして高周波を発生させる。電圧がアンテナ内で誘導されチップが作動し、磁界減衰により個別反応を発生させ、その反応を読取装置が受け取る。

平面コイルのRFIDデータキャリア

RFID チップ読取装置

Near Field Communication (NFC)

NFCは二つの電子デバイス間を4㎝以上の距離で伝送するコミュニケーションプロトコルです。

遅く速度による通信は以下の用途に使われる。

- 非接触決済システム

- 情報交換

- ID認証

- スマートフォン自動化

- NFCタグ

NFC チケット販売機

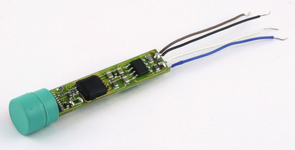

誘導近接スイッチ

センサーの機能はコイルとQ値で特徴づける静電容量から構成する発振回路に基づいている。コイルは電磁界を発生させ、検出エリアをカバーする。エリア内で導体物質が存在すると、渦電流損によりQ値が変化する。

磁界エネルギーの損失が近接スイッチの電気回路で検出され、物質が確認される。

RFIDデバイス及び近接スイッチは、物流、工程自動化、電車技術に使われる。

アンテナ(もしくは電界発生コイル)はコイルボビンもしくはキャリア構成部品がない。融着による空芯コイルには被覆もしくは射出成形リッツ線が使われる。

近接スイッチ

リッツ線製品

エレクトリゾーラは以下の設計提案をする。

- 融着エナメル線の高周波リッツ線では、高充填率で最小折曲げ半径が可能。

- リッツ線をスマートボンドでコーティングすることで、高充填率の熱風融着が可能となる。

- エレクトリゾーラの熱融着シルクもしくはナイロン被覆リッツ線は、空芯コイルに安定した巻線性を保証する。

3.2 他用途

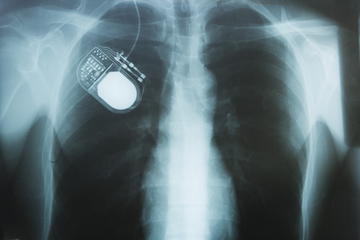

超音波の圧電トランスを使用した診断システム

磁気共鳴画像法(MRI)の二次コイル

医療デバイスのワイヤレスチャージャー

医療デバイスのワイヤレスチャージャー

4. 家電

4.1 IHクッキングヒーター

概略

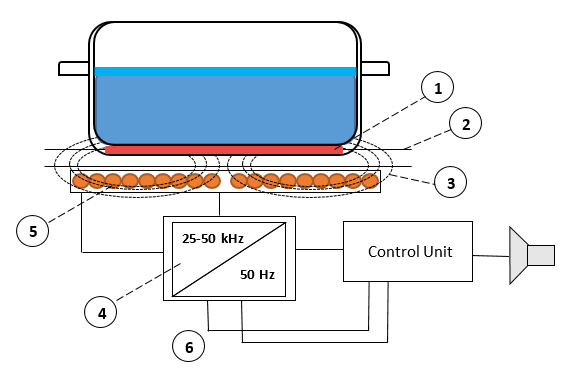

交流電磁界が鍋やフライパンの底に誘導され、渦電流損による熱エネルギーが伝達される。送電コイルの熱損失が大変小さいため、加熱時間が大変短く調理棚の表面は熱くならない。

技術詳細

使用周波数: 20 kHz - 60 kHz

IHクッキングヒーターの磁界発生平面コイルと高周波トランス

- 鉄素材の調理なべ底

- ガラスセラミック(調理棚表面)

- 交流電磁界

- インバータ

- 誘導リッツ線コイル

- 電気基盤

IHクッキングヒーター構成部品

平面コイル

融着リッツ線の平面コイル

IHクッキングヒーターの要求事項

- 高耐熱クラス

- 高絶縁破壊電圧

- 機械的強度

- 高充填率(圧縮巻線)

IHクッキングヒーターのリッツ線

- 一般リッツ線の高周波平面コイル

- 導体: 銅、アルミ、銅クラッドアルミ

- 単線径 0.18 - 0.4mm

- 20 - 120 撚り本数(使用サイズと周波数による)

- 耐熱及び無臭エナメル(≥ 200 °C)

- 角型リッツ線により充填率改善可能

5. 再生可能エネルギー

5.1 ソーラーパネルインバータ

ソーラーパネルのインバータ装置

概略

ソーラーパネルインバータはソーラーパネルシステムの重要部品である。ソーラーパネルからの直流を商用交流に変換する。

同時に、インバータの電子制御がソーラー電力システム及び送電網を監視する。

ソーラーパネルインバータには以下の役目がある。

- 低圧直流から高圧交流へ高効率エネルギー変換

- 電力最適化

- 電力及び温度データ監視

- スマートエネルギーシステムとの伝達

- ソーラーパネルのオーバーヒートを避けるための温度管理

ソーラーパネルインバータの技術詳細

ソーラーパネルインバータのシステム

ソーラーパネルインバータは三つの特性に分類される。

- 電力

電力範囲は数kW からMWに渡る。一般的に家庭用では5kW、産業用では10-20kW、電力プラントでは500kWである。

- 相互接続モジュール

直流側のソーラーパネルインバータは電力や効率性により、単数、複数、中央形態に接続される。

- 回路形態

インバータは単相交流もしくは三相交流に設計され、ガルバニック絶縁が有るもの無いものがある。

ガルバニック絶縁は直流及び交流側間にトランスが使われる。これによりモジュールはアースに接続され交流電位から保護する。一部の国では義務付けされている。

ガルバニック絶縁無しのインバータは直流と交流側が電気的に接続され高効率の利点はあるが、アースに対する交流電位の寿命が限定される。

ソーラーパネルインバータのリッツ線要求事項

分離ボビン及び強化リッツ線の高周波トランス

- 温度指数 TI = 155 °C

- 機械的強度

- 柔軟性

- 絶縁破壊電圧

6. コンシューマーエレクトロニクス

6.1 スイッチング電源

概略

スイッチング電源(SMPS)は電子、電気デバイスに特定の降圧直流(DC)を供給し、高周波トランスが使用されます。

高効率、コンパクト、軽量、様々な入力電圧設計にするため、スイッチング電源は産業用途だけでなくコンシューマー域まで広範囲で採用されている。

例として:

- スマートフォン充電

- ノートパソコン充電

- パソコン

- オーディオ及びマルチメディアシステム

- テレビ

- 家電

- 充電システム

技術詳細

通常スイッチング電源は二種類の場所に位置する。

外部 (ケーブル)

ノートパソコンの外部充電用スイッチング電源

スマートフォン及びノートパソコンのスイッチング電源

内部は、電子デバイスや誘導電子部品のメイン基盤に直接固定される。

スイッチング電源のプリント基板

以下写真はスイッチング電源の高周波トランス

強化リッツ線の高周波トランス

一般リッツ線及びEMVシールドの高周波トランス

強化リッツ線の高周波トランス

強化リッツ線の高周波トランス

技術的及びリッツ線製品の詳細情報は、スイッチング電源 産業用途(2.1項)を参照。

6.2 スマートテキスタイル

リッツ線はスマートテキスタイルの特殊な用途にも使われる。一般的に大変小さなリッツ線が使用され、ワイヤーは布に織り込み生地を乱してはならない。また、洗濯やクリーニングなどのタフな環境要求にも対応する。

概略

- スポーツやカジュアル衣料

- 警備やRFID認証の保護装置

- ビルのセキュリティ技術

- フェスティバル衣料やユニホーム

- 機械エンジニア/マルチ材料システム監視、医療技術

技術詳細

- 小さいリッツ線外径

- 布地の特色、細かい構造

- 高い引張強度、より継ぎ、屈曲寿命性能

- 化学安定性

- 色の保持

テキスタイル用途に使われる特殊エナメル線は以下を参照。

スマートテキスタイルワイヤの一般性能

- 単線 0.02 mm - 0.071 mm

- 単線撚り数 2 - 100

- 導体材質 銅、合金(銀メッキ 有無)

- 絶縁 ポリウレタン、低融点の射出成形コーティング

- オプション: 裸銅線

- オプション: 張力緩和

- オプション: 機械的補強用にナイロンもしくはシルク被覆

6.3 ワイヤレスチャージャー

概略

ワイヤレス充電中のスマートフォン

ワイヤレス充電は、ワイヤレス充電パッド、家具はめ込みワイヤレス充電、ワイヤレス充電付きUSBドックなどが市場に出ている。スマートフォンや時計などの電子デバイスに充電する。

ワイヤレス充電はコンシューマーエレクトロニクス製品にとって以下の利点がある。

- ケーブル不要

- 指定コネクターが不要

- 充電ポート数の削減

ワイヤレス充電システムには二つの技術が広く使われている。

電磁誘導方式

電力のワイヤレス伝送は送電側及び受電側コイルの共通誘導磁界で伝達される。送電側コイルでは交流が全方向に磁束変化を発生させる。一番効率よく電力が伝達させるには、送電側コイルと同じ径の受電側コイルが送電側コイルの真上で数ミリの距離に位置することです。

電磁誘導方式の利点は、送電側及び受電側が近距離で対をなす状態の時、効率が比較的高い。

充電システムに高い効率性が求められる時、この方式が採用される。

磁気共鳴方式

この方式も“電磁誘導”であるが、送電コイルが受電コイルに電流を誘導させ磁束を発生させる。送電エネルギーの原理は電磁誘導方式よりも高い周波数で、送電及び受信コイルが同じ共振周波数で行われる必要がある。磁界共鳴方式では、コイル間にエネルギートンネルを引き起こし、複数のコイルや方向性の長距離間でエネルギーが伝送される。

この方式での損失は磁束漏れであり、近い距離でのコイル間でも発生する。

従って、この方式は簡易な位置決めによる利便性を求められる場合に適している。

技術規格

コンシューマーエレクトロニクス向けワイヤレス充電には二つのメイン規格がある。

- Qi

(Wireless Power Consortium “WPC”が策定)

技術: 電磁誘導及び磁界共鳴

使用周波数: 85 kHz - 205 kHz

送電出力レベル: 5 W -15 W

- Rezence

(Alliance for Wireless Power “A4WP”が策定)

技術: 磁界共鳴

使用周波数: 6.78 MHz

PTU (Power Transmitter Unit) 送電出力レベル: 2 W - 70 W

PRU (Power Receiver Unit) 受電出力レベル: 3.8 W - 50 W

Qi規格のワイヤレス充電構成部品

Qi規格の送電出力は設計タイプA1からA34(1以上の一次コイルを持つ)及び設計タイプB1からB7(配列一次コイル)に指定される。設計タイプにより、コイルサイズ、形状(丸、楕円、角)、0.080㎜単線のリッツ線撚り数(24から180)が異なる。

Qi規格では受電出力は定義されていないが、送電と同様のリッツ線は配列を採用される例が多い。

リッツ線製品

ワイヤレス充電に使われるワイヤーは以下である。

- “融着線”

- “一般リッツ線”

- “被覆リッツ線”

- “スマートボンドリッツ線”

平面リッツ線コイルが埋め込まれたワイヤレス充電のPCB

融着リッツ線の平面コイル

融着リッツ線の平面コイルを使用したスマートフォンのワイヤレス充電

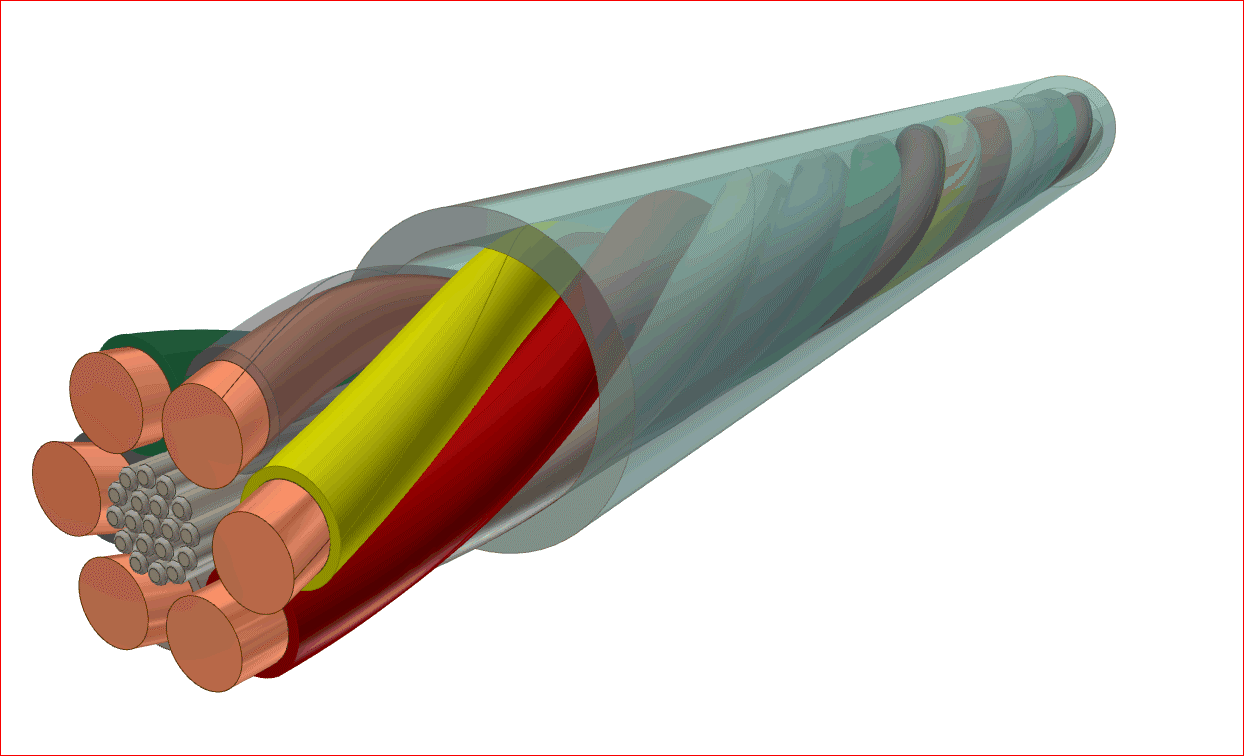

7. 特殊ケーブル

概略

リッツ線はケーブルと同じように使うことができ、各エナメル線には強固な絶縁皮膜が施されている。リッツ線を射出成形すれば更に強い機械的及び電気的特性があるが、その分重さ及び体積が増える。ケーブルとして直接使われるエナメル線のリッツ線は径、重量及び体積面で利点があり、いつくかの用途に使われている。色付き単線は製造工程中、撚り線内の特定ワイヤーの区別を容易にできる。

リッツ線構成

特殊リッツ線の導体及びケーブル例として

- 極細で複雑な撚り構成の高周波リッツ線、例として、600 x 0.010 mm もしくは 25.000 x 0.20 mm.

- 最小外径のマイクロケーブル例として、7 x 0.010 mm

- 熱固定融着線の診断ケーブル。例として、ツイストペアー(2 x 0.020 mm)もしくは平面糸状ワイヤー。

- 高柔軟性及び低摩擦構造エナメルコーティングの巻取りケーブル。

- 軽量ケーブルに射出成形したヘッドホン用リッツ線

- 特殊色別コードの高周波リッツ線

射出成形コーティングのマイクロケーブル

糸状の色別コードワイヤー

色別コードのリッツ線

サービス

高周波リッツ線のパートナー

お客様のパートナーとなり、御要求に見合った製品を提供することが我々の目的です。リッツ線の最適設計に始まり、高品質な製品を効率的に納入するまで、お客様に最高のサービスが提供出来てよう常に心掛けています。

技術コンサルタント

エレクトリゾーラの哲学は単にお客様のサプライヤーになることではなく、パートナーになることです。そのため我々は製品開発と技術サポートを最も重視しています。お客様の用途に応じた革新的で低コストな解決方法を提示するため、リッツ線設計及び技術サポートを世界中の当社顧客サポート及びアプリケーション・エンジニアが対応しています。

リッツ線の取扱い

取扱いを誤るとリッツ線自体及びスプールにダメージを与え、巻線時の解れ性に影響します。

ダメージ例:

1. スプールまたはフランジへの衝撃でプラスチック上に白い痕が残ります。強い衝撃により巻かれたワイヤーがズレ落ちする原因になります。フランジの傷はワイヤーが巻き解れる際に断線を引き起こします。

スプールつばの変形

2. ワイヤー全体のズレ。スプールや箱が落下することによる衝撃でスプール内のワイヤー全体にズレが発生し、スプール内の巻き状態が乱れ、巻き解れ性に問題を引き起こします。

ワイヤー全体のズレ

3. ワイヤーの段落ち。1または2に示されているような強い衝撃が原因となり発生する。段落ちしたワイヤーがお互いに絡まることで断線につながる。

ワイヤーの段落ち

4. ワイヤーのダメージ。スプールを運ぶ際もしくは輸送中に他のボビンと接触したり、ボビンを持ち上げる際に箱の縁に接触することで発生し、非常に発生しやすい問題です。巻き解き性及びリッツ線の構成にも影響を与える。

ワイヤーのダメージ

サンプル

最適なリッツ線設計によりシステムコスト及びシステム性能全体を見ることが大切です。エレクトリゾーラはカスタマイズされたリッツ線の製造とサンプル供給を迅速に行えることに誇りを持っています。ご相談頂ければすぐにお客様の要求に合ったサンプルを提供致します。

物流

優れた製造ノウハウ及び生産能力、高い効率性、迅速なカスタマーサービス、取扱いや梱包,輸送に関して豊富な経験を持つエレクトリゾーラは、リードタイムが短く安定した供給をする最も信頼できるパートナーとなります。

在庫品

在庫品にはテストや簡単なシミュレーションをするためのサンプルも含んでいます。但し、限られた範囲のみ製品のみで、正式な評価目的の製品ではありません。各々の問題に対する解決策やカスタマイズされたリッツ線設計に関しては当社へ問合せ下さい。