Geschichte

Der Einsatz von Lackdrahtlitzen in der Elektrotechnik ist mittlerweile genauso alt, wie er heutzutage komplex ist. Während das Einsatzspektrum in der ersten Hälfte des vergangenen Jahrhunderts noch überschaubar war, wie z.B. in Kreuzwickelspulen von Mittelwellenradios des in 1923 beginnenden Rundfunks, in Wicklungen erster Ultraschallgeräte oder rudimentärer RFID-Systeme in den 1940ern, oder in UKW-Drosseln in den 1950ern, umso intensiver wurde ihre Nutzung in der zweiten Hälfte des 20. Jahrhunderts mit dem immer großflächigeren Einsatz elektrischer Komponenten.

Seit 1951 liefert ELEKTRISOLA Hochfrequenzlitzen in die seit diesem Zeitpunkt stetig wachsende Vielfalt von Kerntechnologien. Der hohe Anspruch an Qualität und Beständigkeit, den ELEKTRISOLA an seine Litzenprodukte stellt, ermöglichte hierbei nicht nur den breitgefächerten Einsatz in Anwendungen wie Ferritkerndrosseln für Vorschaltgeräte von Gasentladungslampen in den 1960ern, sondern auch Hochtechnologien wie innovativen Magnetresonanzsystemen in den 1970er und -80er Jahren, sowie in HF-Wicklungen der in den 90er Jahren verstärkt aufkommenden Schaltnetzteile.

Die seit Beginn an stetige Weiterentwicklung der Litzenprodukte ermöglicht es hierbei nicht nur technischen Anforderungen zu begegnen, sondern macht ELEKTRISOLA inzwischen mit seinen litzenspezifischen Sonderlösungen zu einem hochkompetenten Entwicklungspartner und Innovationstreiber. Der tägliche Einsatz unserer Produkte in Zukunftstechnologien, wie der Nutzung regenerativer Energien, Elektromobilität und Medizintechnik, stehen somit im Fokus und bilden unseren Maßstab für die technologischen Herausforderungen des 21. Jahrhunderts.

Terminologie

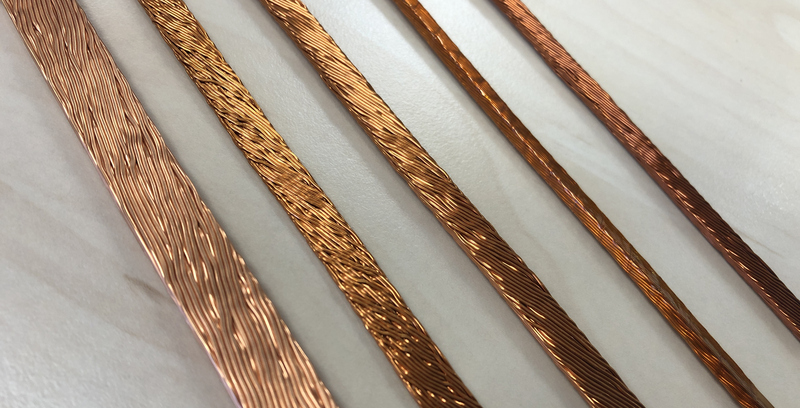

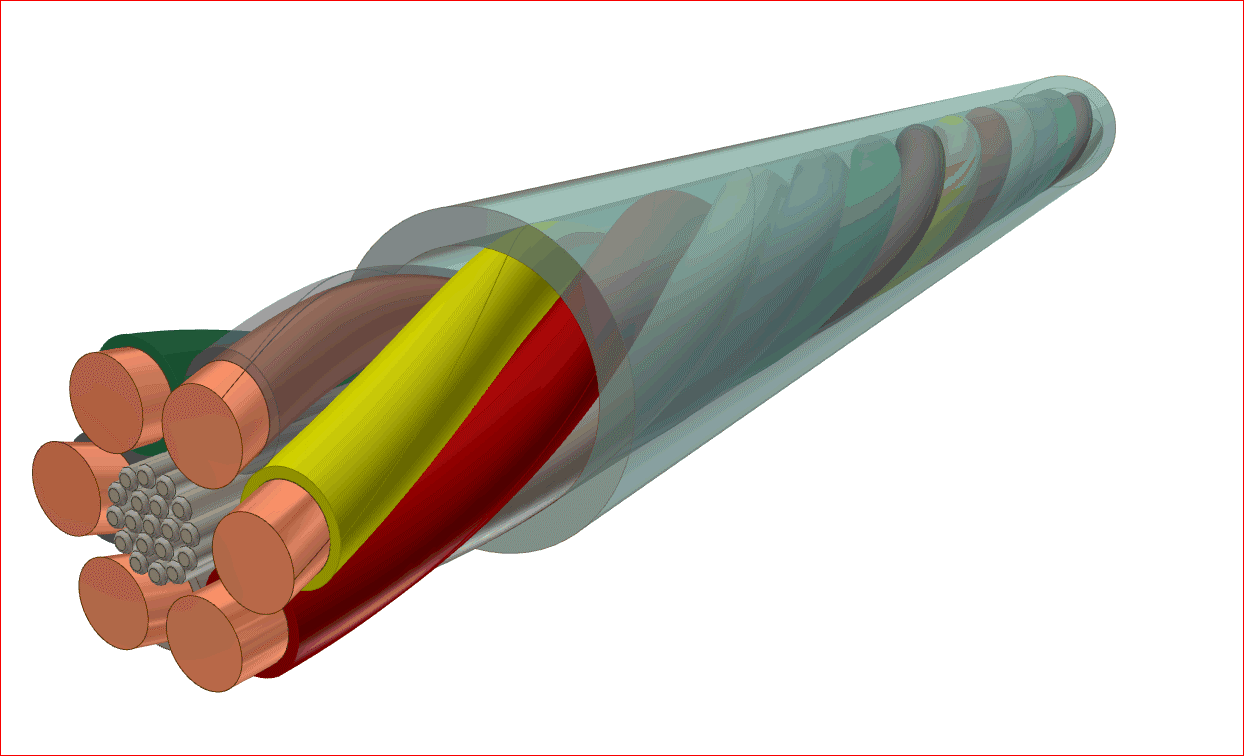

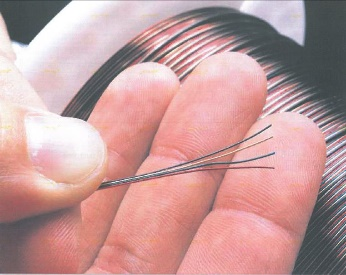

Hochfrequenzlitzen bestehen aus mehreren seilartig gebündelter und elektrisch voneinander isolierter Drähte. Sie werden in einer Vielzahl von Anwendungen eingesetzt, in denen eine ausgeprägte Flexibilität und gute Hochfrequenzeigenschaften erforderlich sind.

Litzen werden daher unter Verwendung von Lackdrähten hergestellt und typischerweise in Anwendungen verwendet, die in einem Frequenzbereich von 10 kHz bis 5 MHz arbeiten.

In den Spulen, die den magnetischen Energiespeicher in der Anwendung darstellen, treten aufgrund der hohen Frequenzen Wirbelstromverluste auf. Wirbelstromverluste nehmen mit der Frequenz des Stroms zu. Die Ursache dieser Verluste ist der Skin- und der Proximity-Effekt, der durch die Verwendung von Hochfrequenzlitzen verringert werden kann. Die verdrillte Bündelkonstruktion der Litze kompensiert den Magnetfeldanteil, der diese Effekte verursacht.

Lackdraht

Die Grundkomponente einer Hochfrequenzlitze ist der einzelne isolierte Draht. Leitermaterial und Lackisolation können dabei optimal kombiniert werden, um den spezifischen Anforderungen unterschiedlichster Anwendungen gerecht zu werden.

Lackdraht

Aufbau Litzenbündelung

Je nach Anzahl der Einzeldrähte werden Litzen in einem oder mehreren Verseilschritten hergestellt. Daher gibt es viele Optionen für das Gesamtdesign.

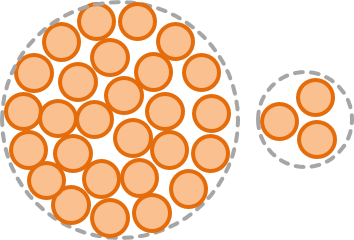

Direkt verseilte Litze / Würgelitze

Eine begrenzte Anzahl von Einzeldrähten wird direkt gebündelt, sodass sich jeder einzelne Draht frei bewegen kann. Die einzelnen Drähte können dabei jede Position innerhalb des Litzenquerschnitts einnehmen.

Direkt verseilte Litze / Würgelitze

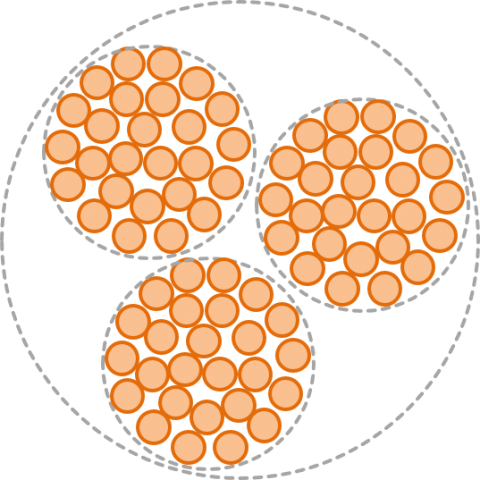

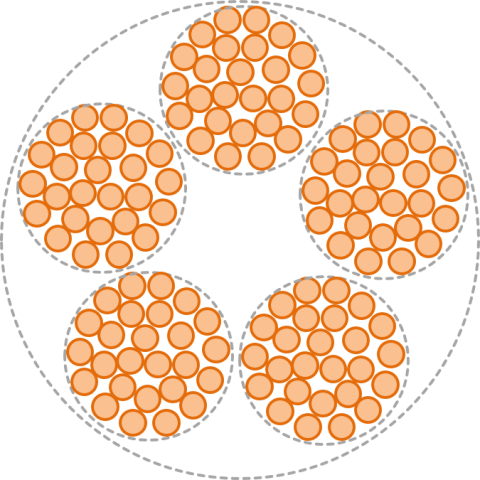

Mehrstufige Litzen

Abhängig von der erforderlichen Stranganzahl oder Leistungsspezifikation können Litzendrähte in mehreren Schritten verdrillt werden. Eine beliebige Anzahl von vorbereiteten Bündeln wird in mehreren Verseilschritten miteinander verdrillt. Die elektrischen und mechanischen Eigenschaften des Endprodukts hängen dabei vom festgelegten Bündelungsaufbau ab.

Mehrstufige Litze mit 3 Bündeln

Mehrstufige Litze mit 5 Bündeln

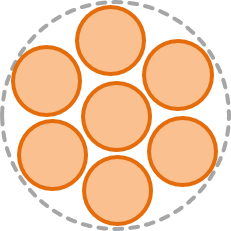

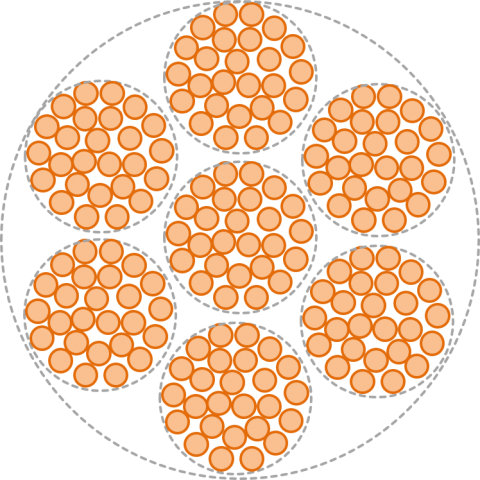

Konzentrisch verseilte Litzen

Die einzelnen Drähte oder Bündel sind konzentrisch in einer oder in mehreren Schichten um einen zentralen Litzenleiter angeordnet. In dieser Konstruktionskonfiguration bewegt sich jeder einzelne Leiter während des Verdrillungsvorgangs auf natürliche Weise in seine vordefinierte Position, was zu konsistenten Abmessungen und Arbeitseigenschaften führt. Als zentraler Strang kann auch ein Zugentlastungselement verwendet werden.

Konzentrische Litze mit 7 Einzeldrähten

Konzentrische Litze mit 7 Bündeln

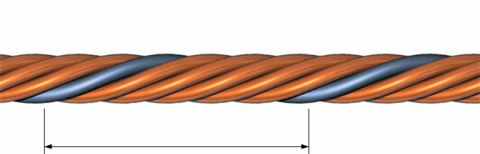

Schlaglänge

Die Schlaglänge beschreibt den Abstand, den ein einzelner Leiter für eine vollständige Umdrehung um den Litzenumfang benötigt (360 Grad).

Schlaglänge

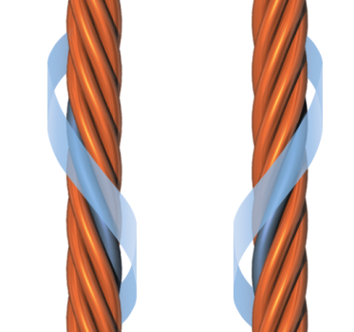

Schlagrichtung

Schlagrichtung S-Schlag und Z-Schlag

Litzentypen

Elektrisola bietet eine breite Palette von Hochfrequenzlitzen an. Aufgrund der unterschiedlichen Anforderungen, die sich aus dem breiten Anwendungsbereich ergeben, stehen verschiedene Litzentypen zur Verfügung.

Überblick Litzentypen

Die folgende Tabelle zeigt eine Übersicht über die grundlegenden Produktvarianten und ihre technischen Referenzwerte. Für einen direkten Vergleich der Eigenschaften ausgewählter Produkttypen klicken Sie auf den folgenden Link.

Basislitze

Basislitzen werden in einem oder mehreren Schritten gebündelt. Für weitere Anforderungen können sie zusätzlich umsponnen, extrudiert oder mit anderen funktionalen Ummantelungen versehen werden.

Bandierte Litze

Eine zusätzliche Isolation der Basislitze kann durch Aufbringen einer Folienbandierung erfolgen. Eine erhöhte dielektrische Festigkeit, hohe Durchschlagspannungen, thermische Beständigkeit sowie Flexibilität können durch eine geeignete Kombination von Folienmaterial, Anzahl der Bänder und dem Grad der Überlappung der Bänder erreicht werden.

EFOLIT®

Für sicherheitsrelevante Anwendungen, die eine explizit zertifizierte hohe Durchschlagfestigkeit erfordern, bietet unsere EFOLIT® -Litzenfamilie eine verstärkte Isolierung mit mindestens drei Isolationslagen. Arbeitsspannungen bis 1414 Vpeak für beide Temperaturklassen F/155 °C und H/180 °C werden abgedeckt. Die VDE-Zertifizierung mit Fertigungsüberwachung garantiert ein anerkanntes und kontinuierlich hohes Qualitätsniveau.

Extrudierte Litze

Die Beschichtung von Litzendrähten mit extrudierten thermoplastischen Materialien bietet zusätzliche Möglichkeiten zur elektrischen Isolierung von Litzen. Extrudierte Beschichtungen sind hochflexibel und bieten zusätzlichen Schutz vor Feuchtigkeit und Chemikalieneinwirkung.

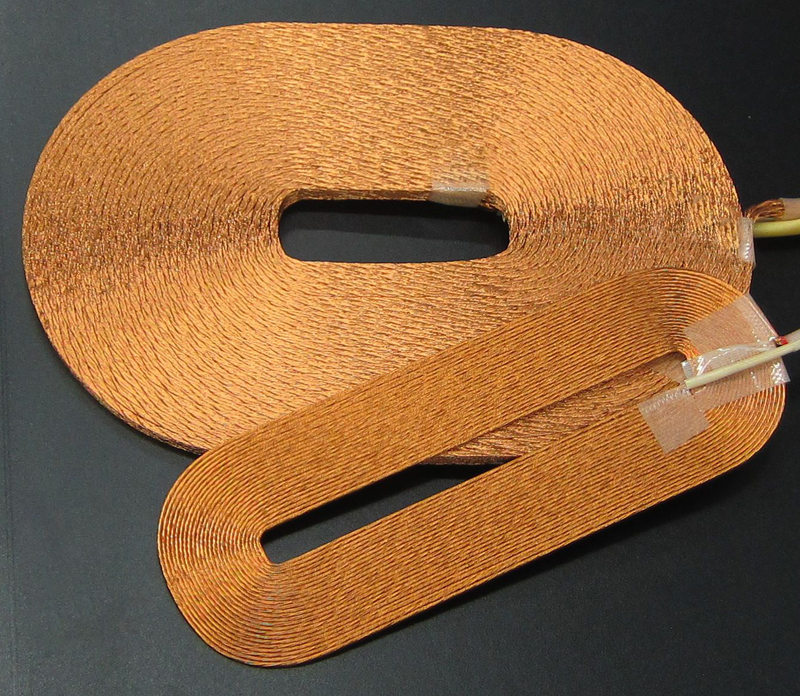

Profilierte Litze

Litze mit Zugentlastung

Sehr dünne Litzen oder solche mit einem hohen Anspruch an Zugfestigkeit oder Biegewechselbeständigkeit können mit einem hochfesten Mono- oder Multifilament verstärkt werden. Für eine optimale Leistung werden diese Filamente in der Mitte der Litzenkonstruktion platziert. In einigen Fällen reicht es aus, das Zugentlastungsfilament einfach als nichtleitenden Blindleiter in die Litze zu integrieren.

Umsponnene Litze

Litzen können spiralförmig mit verschiedenen Materialien wie sehr feinem Nylon oder Naturseide umsponnen werden. Während des Umspinnprozesses wird die Litze mit einer oder mehreren Lagen des Textils bedeckt. Die Dimensionsstabilität, Flexibilität und Imprägnierfähigkeit wird durch die Umspinnung verbessert.

Smartbond Litze

Selbsttragende Spulen können mit automatisierten Wickelprozessen unter Verwendung von Litzen hergestellt werden, die mit einem 'Smartbond'-Ummantelung versehen sind. Mit der einzigartigen selbstklebenden Konstruktion von Smartbond können sehr dünne Spulen mit hohem Kupferfüllfaktor hergestellt werden, die zusätzlichen Designspielraum für Entwickler bieten.

Dimensionen

Technische Daten nach Dimensionen

Für die schnelle Auswahl einer geeigneten Litze können Filterkriterien auf alle Eigenschaften der Litze angewendet werden, die in der folgenden Tabelle aufgeführt sind.

Um Ihre Suche zu vereinfachen, können Sie für alle Merkmale Min- und Max-Werte eingeben. Beispielsweise können Sie in einer Spalte ein Minimum und ein Maximum eingeben, z.B. den Nennwiderstand, und als Ergebnis diejenigen Litzenkonstruktionen erhalten, die diese Kriterien erfüllen.

Andere Abmessungen und Konstruktionen sind auf Anfrage erhältlich.

Alle Daten basieren auf EN 60317-11.

Auslegung & Berechnung

Die Auswahl und der Einsatz von Litzen für verschiedene Anwendungen ist ein sehr komplexer Prozess, da in der Regel sehr unterschiedliche technische Anforderungen erfüllt werden müssen. In diesem Kapitel werden einige grundlegende technische Aspekte erläutert.

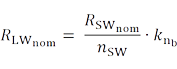

Gesamtwiderstand einer Litze

Der Gesamtwiderstand einer bestimmten Litzenkonstruktion wird durch den spezifischen Widerstand des Leitermaterials, den Nenndurchmesser und die Anzahl der Einzeldrähte, die Anzahl der Bündelungsschritte, die gewählte Schlaglänge und zusätzliche prozessspezifische Einflüsse bestimmt.

Der Widerstandswert des Einzeldrahtes kann den von Elektrisola zur Verfügung gestellten technischen Daten entnommen werden.

Mit dem in DIN EN 60317-11 beschriebenen Verfahren kann der Gesamtwiderstand einer Litze wie folgt berechnet werden:

Nennwert des Widerstands des Litze

Der nominale Außendurchmesser hängt von der Verseilungsart (frei oder konzentrisch gebündelt), der Anzahl der Verseilstufen, der Schlagrichtung, der Schlaglänge und dem ausgewählten Nenndurchmesser einzelner Drähte ab. Der Außendurchmesser wird auch von prozessspezifischen Faktoren beeinflusst.

Aufgrund der natürlichen Flexibilität, des Biegeradius und der von der Wickelspannung abhängigen Dimensionsstabilität der Litze wird der nominale Außendurchmesser durch einen Durchschnittswert in Kombination mit einer definierten Messmethode angenähert.

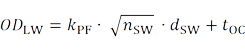

Der Nennaußendurchmesser einer Litze kann nach DIN EN 60317-11 nach folgender Formel berechnet werden:

| Packungsfaktor KPF | |

|---|---|

| Anzahl der Einzeldrähte | Packungsfaktor |

| 3 bis 12 | 1.25 |

| 16 | 1.26 |

| 20 | 1.27 |

| 25 bis 400 | 1.28 |

Anzahl der Einzeldrähte

Der Kupferquerschnitt der Litze ergibt sich aus der Summe der Einzeldraht-Kupferquerschnitte

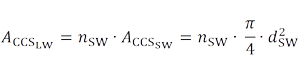

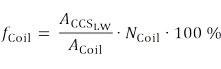

Füllfaktoren

Der Litzenfüllfaktor ist das Verhältnis zwischen Kupferquerschnitt und Gesamtquerschnitt

Dieser Faktor hängt von der Wahl des nominalen Einzeldrahtdurchmessers, der Anzahl der Verseilschritte, der Schlaglänge, der Schlagrichtung und der Dicke des Isoliermaterials, sowie vom Einfluss anderer Prozessparameter ab.

Der Füllfaktor der Litze nimmt bei konstantem Gesamtkupferquerschnitt und feiner werdenden Einzeldrähten ab. Da die durch Luftzwischenräume und Lackisolation in Anspruch genommene Fläche überproportional zunimmt, wächst der Außendurchmesser und der Gesamtquerschnitt des Litzendrahtes.

Gleiches gilt für einen konstanten gegebenen Außendurchmesser, da hier umgekehrt der Kupferquerschnitt sukzessive reduziert werden muss.

Die folgenden Grafiken zeigen diese Beziehung anhand einer Litze mit konstantem Kupferquerschnitt und mehreren Einzeldrähten mit unterschiedlichem Durchmesser.

Die Grafik “Verhältnis von Einzeldraht, Litzenquerschnitt und Außendurchmesser” zeigt die Zunahme des Außendurchmessers mit steigendem Nenndurchmesser des Einzeldrahtes.

Die Grafik “Verhältnis von Einzeldraht, Litzenquerschnitt und Füllfaktor” zeigt die Reduzierung des Kupferfüllfaktors mit steigendem Nenndurchmesser des Einzeldrahtes.

Durch Walzen runder Litzendrähte zu viereckigen Profilen kann der Füllfaktor weiter erhöht werden, siehe Grafik “Vergleich Füllfaktor runder und profilierter Litzen”, grüne Linie.

In diesem Fall ist es aufgrund der größeren Kompaktheit benachbarter Wicklungen möglich, den Spulenfüllfaktor erneut zu erhöhen. Die Verwendung von Einzeldrahtdurchmessern mit einer Dicke von mehr als 0,1 mm oder 38 AWG wird bevorzugt, da Litzendrähte aus feineren Einzeldrähten empfindlicher gegenüber mechanischer Beanspruchung sind.

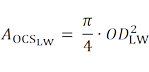

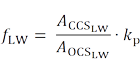

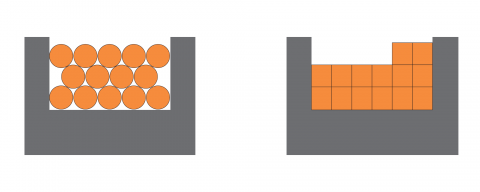

Spulenfüllfaktor

Dieser Faktor hängt vom Litzenfüllfaktor und Packungsfaktor der Spulenwicklungen ab.

Der optimierte Füllfaktor einer Spule unter Verwendung von profilierten Litzendrähten ist im folgenden Schema zu sehen.

Vergleich des Spulenfüllfaktors mit rundem und profiliertem Litzendraht

Profilierte Litze sowie Litzenkonstruktionen mit

Profilierte Litze sowie Litzenkonstruktionen mit Smartbond haben aufgrund ihres hohen Füllfaktors eine effizientere Leistung.

Smartbond haben aufgrund ihres hohen Füllfaktors eine effizientere Leistung.

Berechnung von Hochfrequenzverlusten

Hochfrequenzverluste hängen von den kumulativen Einflüssen verschiedener Verlustmechanismen sowie den erwarteten Arbeitsbedingungen der jeweiligen Anwendung ab. Daher ist eine einfache differenzierte formelähnliche Berechnung ohne tieferes Verständnis und zusätzliche Werkzeuge nicht möglich.

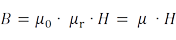

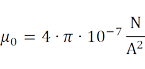

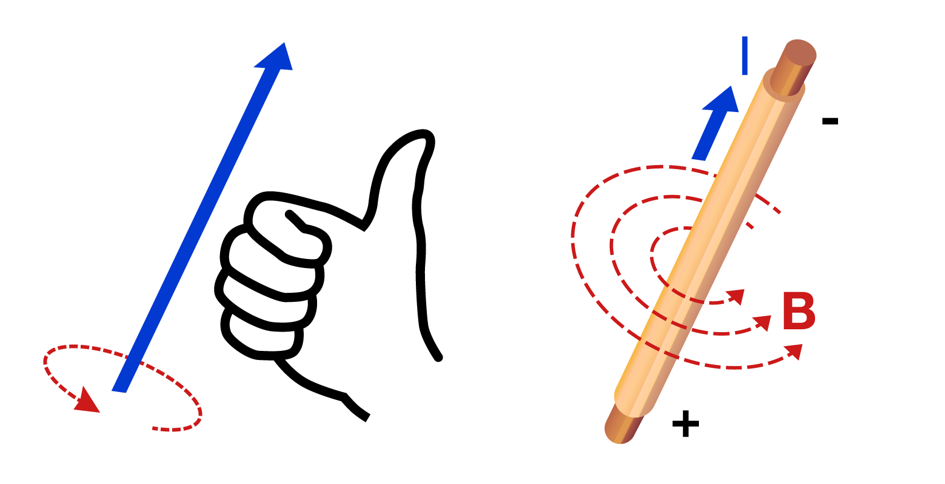

Rechte Hand Regel

Ein Strom I, der durch einen geraden Leiter fließt, erzeugt ein Magnetfeld B, dessen Feldlinien konzentrisch um den Leiter angeordnet sind. Wenn ein gerader Leiter mit der rechten Hand ergriffen wird und der Daumen in Richtung des fließenden Stroms I zeigt, zeigen die Finger in Richtung des kreisförmigen Magnetfelds B. Der Parameter B wird auch als magnetische Flussdichte bezeichnet, die proportional zur Magnetfeldstärke H und der materialabhängigen magnetischen Permeabilität µ ist:

und relative Permeabilität, Verhältnis der Permeabilität eines bestimmten Mediums zur Permeabilität des freien Raums

Prinzip der Rechten Hand Regel

Reaktanz / Resistanz Verhältnis X/R

(RAC/RDC)

Der komplexe Widerstand einer Spule ist definiert als die Impedanz Z = R + jX, die ein Vektor ist und aus dem Widerstand R besteht, welcher die reale Komponente darstellt, und der Reaktanz X, die die imaginäre Komponente darstellt.

Der Strom fließt mit zunehmender Frequenz immer stärker entlang der Außenfläche des Leiters. Der gemessene Wechselstromwiderstand X, auch als RAC bezeichnet, steigt im Vergleich zum Gleichstromwiderstand R, manchmal auch als RDC bezeichnet. Mit steigenden Widerstandswerten steigen die ohmschen Verluste durch Wechselstromwiderstand an und können die Verluste durch den Gleichstromwiderstand bei hohen Frequenzen sogar überschreiten.

Das X⁄R-Verhältnis, manchmal auch als RAC⁄RDC-Verhältnis bezeichnet, beschreibt den auf den Gleichstromwiderstand normierten Wechselstromwiderstand (X⁄R ≥1) und ist ein Indikator für die Hochfrequenzleistung eines Litzendrahtes. Das X⁄R-Verhältnis kann in den meisten Fällen für eine gegebene Litzenkonstruktion mit ausreichender Genauigkeit gemessen oder berechnet werden und soll für den jeweiligen Frequenzbereich typischerweise zwischen 1 - 12 liegen. Neben der richtigen Wahl der Einzeldrahtabmessung spielt das Design der Litzenkonstruktion eine ebenso wichtige Rolle.

Der Graph “Litzen Rac/Rdc Verhältnis vs. Einzeldrahtdurchmesser und Frequenz” zeigt den berechneten frequenzabhängigen RAC/RDC Verlauf von fünf verschiedenen Litzendrahtkonstruktionen mit derselben Kupferquerschnittsfläche. Es zeigt sich, dass der Wechselstromwiderstand und die Wechselstromverluste mit der Frequenz und der Dicke des Einzeldrahtdurchmessers zunehmen. Bei einer Zielfrequenz von 1 MHz erzielt die Konstruktion mit 50 µm Einzeldrähten die besten Ergebnisse. In diesem Fall ist das zugehörige RAC/RDC Verhältnis von 1,29 gegenüber dem optimalen Wert von 1,0 immer noch signifikant höher. In diesem Fall könnte beispielsweise ein erster Schritt zur Verbesserung die Auswahl eines kleineren Einzeldrahtdurchmessers und/oder die Optimierung der Verseilkonstruktion sein.

Spulengüte Q

Der Q-Faktor oder Qualitätsfaktor Q misst die Verlustfreiheit eines schwingenden elektrischen oder mechanischen Systems.

Beispielsweise zeigt ein höherer Q-Faktor eine geringere Energieverlustrate im Verhältnis zur gespeicherten Energie des Resonators an, wobei die Schwingungen langsamer abklingen. Ebenso hat ein Pendel, das an einem hochwertigen Lager hängt und in Luft schwingt, einen hohen Q-Wert, während ein in Öl getauchtes Pendel einen niedrigen Q-Wert hat.

In einem elektrischen Schwingkreis, der aus einer Luftspule mit Induktivität L, Kapazität C und ohmschem Widerstand R besteht, misst der Q-Faktor die Beziehung zwischen der Gesamtenergie einer Schwingung und ihrem Energieverlust pro Schwingung. Ein wichtiges Merkmal eines hochwertigen Systems ist die Verwendung einer Spule mit hohem Q-Faktor.

Der Grundverlustfaktor der Spule ist ihr Widerstand RL. Der Widerstand RL nimmt mit zunehmender Frequenz zu, beeinflusst durch den frequenzabhängigen Skin- und Proximity-Effekt.

Das allgemeine Verhältnis der Qualität kann beschrieben werden als

mit verschiedenen Einflussfaktoren, die sich in Wechselwirkung miteinander befinden und zu einem frequenzabhängigen Verlauf des Spulenfaktors Q führen, wie folgt:

Wicklungsfrequenz f [Hz]

Der Q-Faktor nimmt mit zunehmender Frequenz zu und ab einem bestimmten Punkt aufgrund von überproportional ansteigenden Hochfrequenzverlusten. Er ist beeinflusst durch Parameter der Litzenkonstruktion wie Anzahl der Einzeldrähte, Nenndurchmesser und Schlaglänge.

Wicklungsinduktivität L [H]

Der Spulen-Q-Faktor nimmt mit zunehmender Induktivität L zu (d.h. mit zunehmender Anzahl von Wicklungen N), der negative Einfluss des resultierenden erhöhten Spulenwiderstandsverlusts R kompensiert diesen Effekt nur bei höheren Frequenzen. Die Eigenkapazität der Spule nimmt mit der Anzahl der Wicklungen zu.

Wicklungswiderstand R [Ω] in Abhängigkeit der Frequenz f

Die ohmschen Verluste des Spulenwiderstands werden durch den Gesamtleiterquerschnitt ACCS beeinflusst. Die Verringerung von R führt anfänglich zu einem erhöhten Q-Faktor, bei höheren Frequenzen kommt es jedoch zu einer stärkeren Verringerung des Q-Faktors aufgrund zunehmender Hochfrequenzverluste.

Ein positiver Q-Faktor-Einfluss ist durch die Litzenkonstruktion möglich (Anzahl der Einzeldrähte, Nenndurchmesser, Schlaglänge usw.).

Der Graph “Verläufe der Spulengüte über die Spulenfrequenz Q(f)” für verschiedene planare Spulen zeigt den Einfluss der Litzen- und Spulenkonstruktion auf den Verlauf des Spulen-Q-Faktors anhand von drei gemessenen planaren Spulen mit 12 Wicklungen und verschiedenen Smartbond-Litzenkonstruktionen.

Durch Reduzieren der Schlaglänge auf 10 mm, im Diagramm als rote Linie angegeben, kann der Spulen-Q-Faktor über den gesamten Frequenzbereich im Vergleich zur blauen durchgezogenen Linie mit einer Schlaglänge von 26 mm erhöht werden. Wenn die Erhöhung des Spulen-Q-Faktors nur für einen selektiven Frequenzbereich wie in diesem Beispiel bis 150 kHz erforderlich ist, kann es für eine längere Schlaglänge ausreichen, die Spuleninduktivität L durch Auswahl einer höheren Anzahl von Windungen zu erhöhen, die sich in diesem Beispiel in einem Bereich von 12 bis 17 befinden. Hier steigt der Q-Faktor für den angegebenen Frequenzbereich an, fällt jedoch für höhere Frequenzen schneller ab, vergleich blau gepunktete mit rot durchgezogener Linie.

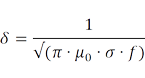

Skin-Effekt und Skin-Tiefe

Der Strom verursacht konzentrische Magnetfelder sowohl innerhalb als auch außerhalb des Leiters. Im Schema “Prinzip des Skin-Effekts und der Skin-Tiefe”, s.u., wird dies durch die Magnetfeldstärke H dargestellt.

Der Teil des Magnetfeldes innerhalb des Leiters selbst erzeugt konzentrische und sich überlagernde Wirbelströme, die mit steigernder Frequenz f die Verdrängung des Stromfluss zum äußeren Bereich des Querschnitts bewirken. Aufgrund dieses Effekts nimmt die sogenannte Eindringtiefe δ des Stroms ab, wobei δ derjenige Abstand zur Leiteroberfläche ist, bei dem die Stromdichte auf 1⁄e (e = Eulers Konstante) des Amplitudenwerts gefallen ist (siehe unten). Somit wird der messbare ohmsche Widerstand frequenzabhängig und steigt mit zunehmender Frequenz an. Folglich nehmen die thermischen Verluste proportional zum Anstieg des elektrischen Widerstands zu.

Prinzip des Skin-Effekts und der Skin-Tiefe

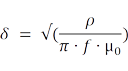

Die folgende vereinfachte Formel beschreibt den Skineffekt nur in den Fällen, in denen δ kleiner oder gleich einem Drittel des minimalen Leiterdurchmessers und kleiner als ein Viertel für quadratische Konstruktionen ist.

mit

μ0 Magnetfeldkonstante, Durchlässigkeit des freien Raums

σ Leitfähigkeit des Leitermaterials

f Frequenz des elektrischen Stroms

Die folgende Tabelle zeigt die Skintiefe in Anbhängigkeit der Frequenz.

| Frequenz f | Skin Tiefe δ (Kupfer) |

|---|---|

| 10 kHz | 0.66 mm |

| 50 kHz | 0.30 mm |

| 100 kHz | 0.21 mm |

| 500 kHz | 0.094 mm = 94 µm |

| 1 MHz | 0.066 mm = 66 µm |

| 10 MHz | 0.021 mm = 21 µm |

| 100 MHz | 0.0066 mm = 6.6 µm |

Skin-Tiefe in Abhängigkeit der Frequenz

Zusätzliche Hochfrequenzverluste werden durch den externen und internen Proximity-Effekt verursacht.

Proximity Effekte

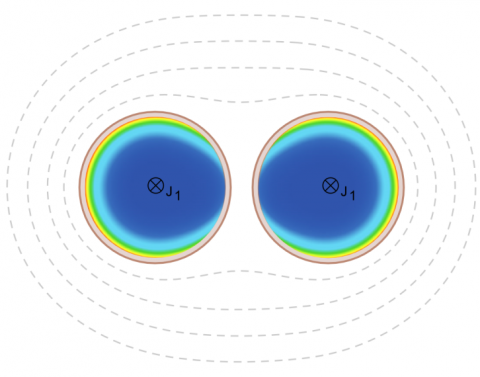

Externer Proximity Effekt

Der Effekt der Stromverschiebung kann auch durch den Einfluss externer magnetischer Wechselfelder benachbarter Leiter oder anderer elektrischer Komponenten verursacht werden (siehe Abbildung “Externer Proximity-Effekt”).

Im Gegensatz zu Wirbelströmen, die durch den Skin-Effekt induziert werden, sind Wirbelströme, die durch den Effekt äußerer benachbarter Felder induziert werden, nicht rotationssymmetrisch zur Mitte des Leiters. Der Grund ist das inhomogene Verteilung des äßeren magnetischen Wechselfelds des felderzeugenden ersten Leiters.

Externer Proximity-Effekt

Die induzierten Wirbelströme an jeder Stelle des betroffenen Leiters nahezu die gleiche Richtung. Die Wirbelströme verursachen ohmsche Verluste, die zu einer scheinbaren Erhöhung des ohmschen Widerstands führen, wie im vorherigen Abschnitt des Hauteffekts beschrieben. Die notwendige Energie zur Auprägung dieser Wirbelströme wird durch das verursachende Magnetfeld des externen Stroms geliefert. Aufgrund dieser allgemeinen Wechselwirkung zwischen Wirbelströmen und dem verursachenden Magnetfeld können zusätzliche Hochfrequenzverluste auch in jedem anderen benachbarten leitenden Material auftreten.

Interner Proximity Effekt

Die magnetischen Wechselfelder der einzelnen Lackdrähte eines Litzendrahtes verursachen auch Verluste in benachbarten Drähten durch Wirbelströme. Da diese Felder innerhalb der Litze durch die Einzelleiter selbst erzeugt werden, wird dieser Effekt als interner Proximity-Effekt bezeichnet, aber formal als zum Skin-Effekt gehörend angesehen, siehe Schema der Stromverschiebung unten.

Interner Proximity-Effekt

Infolgedessen nehmen die elektrischen Verluste einer Litze durch den internen Proximity-Effekt mit steigenden Frequenzen zu und können in bestimmten Fällen sogar die Verluste eines Massivleiters mit gleichem Gleichstromwiderstand übersteigen.

Die Abbildung „Interner Proximity-Effekt“ zeigt die inhomogene Stromverteilung zwischen benachbarten Einzeldrähten (Stromdichte steigt von Blau nach Rot).

Dieser Effekt zeigt, dass es einen optimalen Frequenzbereich für Litzen gibt, bei dem die Verluste geringer sind als bei einem Massivleiter. Über diesen Bereich hinaus kann die Verwendung einer höheren Anzahl Einzeldrähte negative Auswirkungen haben.

Sowohl der Skin-Effekt als auch der Proximity-Effekt sind die wichtigsten Faktoren für die Betrachtung von Hochfrequenzverlusten in elektrischen Leitern, bei denen der kombinierte Einfluss des inneren und äußeren Proximity-Effekts dominiert. Bei einer bestimmten Arbeitsfrequenz kann in den meisten Fällen nur eine Litzenkonstruktion helfen, diese Verluste zu reduzieren. In diesem Fall müssen für jede Anwendung die Konstruktionsparameter wie Anzahl der Einzeldrähte, Einzeldrahtdurchmesser, Anzahl der Bündelungsschritte, Schlaglänge (Pitch) und Schlagrichtung angegeben werden. Gleichzeitig muss darauf geachtet werden, dass jeder einzelne Draht jede Stelle des Litzendrahtquerschnitts innerhalb einer definierten Länge konsistent einnimmt, damit jeder Draht die gleiche Länge und den gleichen Widerstand beibehält. In Kombination mit lackierten Einzeldrähten werden Litzendrähte in diesem Zusammenhang als Hochfrequenz (HF) -Litzdrähte bezeichnet.

Einzeldrahtdurchmesser versus Frequenzbereich

Das Design einer Hochfrequenzlitze und die daraus resultierende elektrische Leistungsfähigkeit hängen von vielen Faktoren ab. Unterschiedliche Konstruktionsansätze können vergleichbare Ergebnisse bewirken, es ist jedoch Erfahrung erforderlich, um einen Litzenaufbau zu spezifizieren, der wirtschaftlich und mit konstanter Qualität hergestellt werden kann. Die richtige Wahl des Einzeldrahtdurchmessers und der Anzahl der Bündel und Subbündel ist daher eine wichtige Überlegung für jeden Anwendungfall.

Die Tabelle  Einzeldrahtdurchmesser versus Frequenzbereich zeigt das Verhältnis zwischen dem empfohlenen Einzeldrahtdurchmesser und zugehörigem Frequenzbereich.

Einzeldrahtdurchmesser versus Frequenzbereich zeigt das Verhältnis zwischen dem empfohlenen Einzeldrahtdurchmesser und zugehörigem Frequenzbereich.

Berechnung der Hochfrequenzverluste in Litzen

Auswahl von Litzenparametern

Litzendesign - In diesem Kapitel werden folgende Aspekte behandelt:

I Litzenmerkmale: Haupteinflüsse von Konstruktionsparametern

II Auswahl des Einzeldrahtdurchmessers

III Auswahl der Bündelkonstruktion

IV Beispiel: Litzen für die HF-Lagenwicklung

V Vergleich: Vorauswahl gem. Charles R. Sullivan

I Litzenmerkmale: Haupteinflüsse von Konstruktionsparametern

Die Leistung eines Litzendrahtes wird durch seine elektrischen, mechanischen, thermischen und chemischen Eigenschaften bestimmt. Während die thermischen und chemischen Anforderungen durch Auswahl geeigneter Isolationsmaterialien, d. h. den Lacktyp, erfüllt werden, hängen die elektrischen und mechanischen Eigenschaften hauptsächlich von den gewählten Parametern der Bündelkonstruktion ab.

Die folgende Tabelle  Einfluss von Litzenparametern auf Litzeneigenschaften gibt einen Überblick über die gegenseitige Beeinflussung der Konstruktionsparameter auf die wichtigsten elektrischen und mechanischen Eigenschaften einer Hochfrequenzlitze.

Einfluss von Litzenparametern auf Litzeneigenschaften gibt einen Überblick über die gegenseitige Beeinflussung der Konstruktionsparameter auf die wichtigsten elektrischen und mechanischen Eigenschaften einer Hochfrequenzlitze.

Die Tabelle  Wesentlich beeinflussende Parameter für HF Wicklungen zeigt eine Übersicht über Litzenkriterien, die auf die typischen Aspekte von Hochfrequenzspulen reduziert sind.

Wesentlich beeinflussende Parameter für HF Wicklungen zeigt eine Übersicht über Litzenkriterien, die auf die typischen Aspekte von Hochfrequenzspulen reduziert sind.

Oft gibt es in Anwendungen widersprüchliche Anforderungen, die mit dem Kunden hinsichtlich Machbarkeit und Priorisierung abgestimmt werden müssen. Das Know-How von Elektrisola im Bereich Litzendesign und Lackdrahttechnologie in Verbindung mit den Leistungserwartungen der Kunden für ihre Anwendung führt dann zu einer Produktlösung, die den besten Kompromiss in Bezug auf Leistung, Verarbeitungsfähigkeit und Kosteneffizienz darstellt.

II Auswahl des Nenndurchmessers der Einzeldrähte

Die richtige Wahl des Nenndurchmessers des einzelnen Lackdrahtes ist einer der wichtigsten Aspekte beim Entwurf einer Litze, da dies die Leistungseigenschaften einer Hochfrequenzlitze direkt beeinflusst (siehe RAC/RDC-Verhältnis). Gleichzeitig beeinflusst er auch alle mechanischen Eigenschaften.

Das Verhältnis des Einzeldrahtdurchmessers zur Betriebsfrequenz wird in der nachfolgenden Tabelle gezeigt.

Bezüglich des Skin-Effekt muss im Allgemeinen der nominale Einzeldrahtdurchmesser umso kleiner sein, je höher die Betriebsfrequenz ist. Um die Wechselwirkung zwischen mehreren Bündeldurchmessern ODBundle mit Skintiefen δ auf vereinfachte Weise zu berücksichtigen, sollte der maximale Einzeldrahtdurchmesser kleiner oder annähernd einem Drittel von δ sein:

f = 200 kHz

δ ≈ 0,172 mm

ØSW ≈ 0,063 mm

In Bezug auf den Einfluss auf die mechanischen Eigenschaften der Litze bei äquivalenten Gesamtkupferquerschnitten kann Folgendes angenommen werden:

Je kleiner der Nenndurchmesser des Einzeldrahtes ist, desto

- flexibler und weicher der Litzendraht

- kleiner der minimale Biegeradius

- besser die Biegewechsel-Eigenschaft

- größer der Gesamtaußendurchmesser der Litze

- kleiner der Litzenkupferfüllfaktor

- höher die Einzeldrahtkosten

III Auswahl der Verseilkonstruktion

Wenn die Anzahl der Einzeldrähte für die Anwendung bestimmt ist, kann die spezifische Bündelkonstruktion ausgewählt werden. Feinere Litzendraht mit einer geringeren Anzahl von Einzeldrähten (typisch <60) werden in einem Schritt gebündelt, dickere und komplexere Litzendrähte werden in mehreren Schritten gebündelt.

Die Bündelkonstruktion wird durch Definition der Schlaglänge (Pitch), der Schlagrichtung (S oder Z) und der Anzahl der Bündel und Verseilstufen spezifiziert. Die richtige Auswahl der Bündelungsparameter ist erforderlich, um einen optimalen Kompromis zwischen elektrischen, mechanischen und verarbeitungsbezogenen Eigenschaften zu gewährleisten  Litzen Charakteristika.

Litzen Charakteristika.

Anzahl von Bündeln und Verseilschritten

Parameter wie Gesamtkupferquerschnitt, elektrischer Widerstand oder Stromdichte definieren die erforderliche Anzahl von Einzeldrähten, die in mehrere Bündel und Bündelungsschritte unterteilt werden können. Unter Berücksichtigung dieser Faktoren können Bündel des ersten Bündelungsschritts für eine optimale Hochfrequenzeigenschaft ausgelegt werden. In Anbetracht dieser Faktoren beträgt die Anzahl der Einzeldrähte in einem Bündel typischerweise weniger als sechzig.

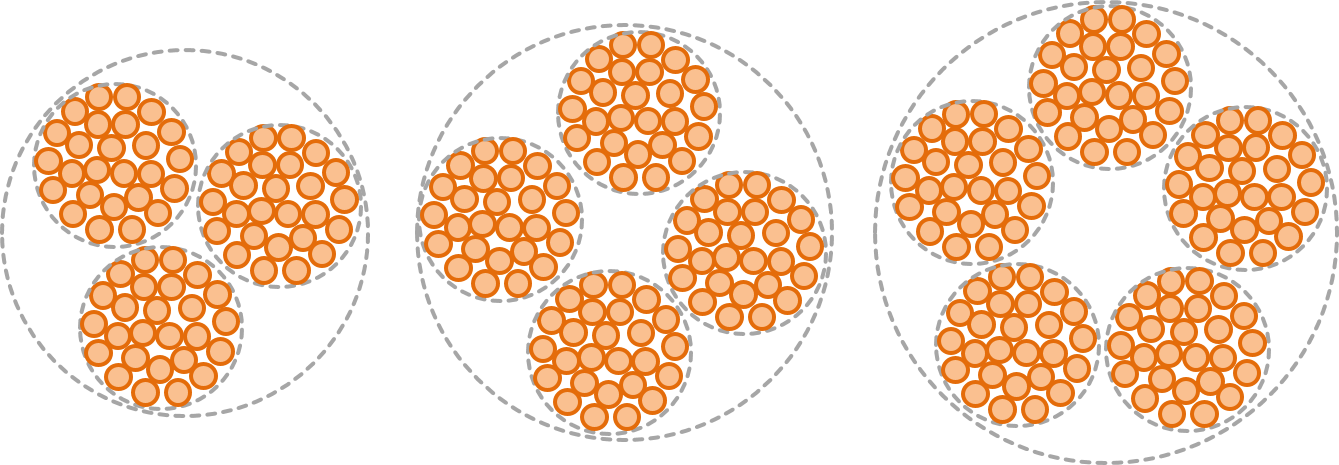

Es gibt 4 grundlegende Bündelkonstruktionen, die typischerweise im letzten Bündelungsschritt verwendet werden: Die 3, 4, 5 und konzentrische 7 Bündelkonstruktion.

3, 4 und 5 Bündelkonstruktionen

Diese Bündelkonstruktionen zeigen eine gute Verseilfähigkeit bei statistisch homogener Verteilung der Einzeldrähte über den Litzendrahtquerschnitt. Diese Konstruktionen werden für eine optimale Hochfrequenzleistung bevorzugt. Die 5-Bündel-Konstruktion wird aufgrund ihres runden Profils bevorzugt, da die Rundheit mit einer höheren Anzahl von Bündeln zunimmt.

Litzenkonstruktionen mit 3, 4 und 5 Bündeln

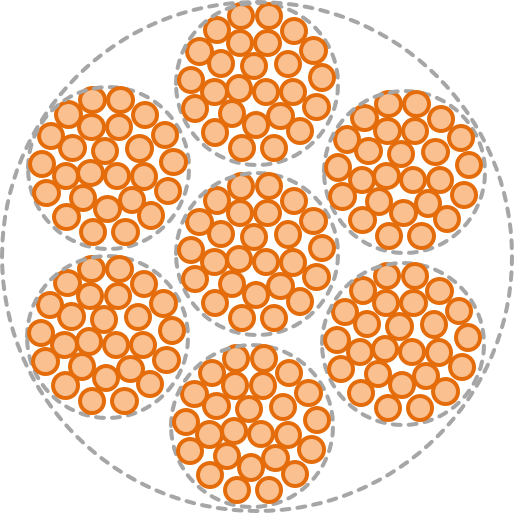

Konzentrische 7 Bündel Konstruktion

Diese konzentrischen Konstruktionen, auch als "1 + 6-Bündelung" bezeichnet, weisen sowohl eine hohe Flexibilität als auch eine gute Dimensionsstabilität und Rundheit auf. Ein Bündel verläuft immer zentral, daher ist diese Konstruktion aufgrund des Unterschieds im Gesamtwiderstand zwischen den Bündeln weniger für Anwendungen geeignet, bei denen eine optimale Hochfrequenzeigenschaft erforderlich ist. Um Unterschiede in den Bündellängen für den letzten Verseilschritt auszugleichen, ist die Schlagrichtung des zentralen Bündels der Richtung der konzentrischen äußeren Bündel entgegengesetzt. Daher repräsentiert die Schlagrichtung des zentralen Bündels auch die Schlagrichtung des letzten Verseilschritts und umgekehrt.

Die bisherigen Grundkonstruktionen können unabhängig von der Anzahl der Verseilschritte und der Komplexität der elektrischen und mechanischen Anforderungen miteinander kombiniert werden. Sonderkonstruktionen sind möglich.

Litzenkonstruktion mit 7 Bündeln

Auswahl der Schlaglänge und Schlagrichtung:

Die Schlaglänge bestimmt die mechanische Kompaktheit und die Hochfrequenzeigenschaft eines Bündels. Ein Maß für die Kompaktheit eines Verseilschritts ist der sogenannte Verseilfaktor. Er setzt die Schlaglänge eines Verseilschritts in das Verhältnis zum Außendurchmesser des Bündels und liegt typischerweise im Bereich von 15 bis 20.

Verseilfaktor

Der Verseilfaktor fB kann wie folgt berechnet werden:

Abhängig von der Schlagrichtung wird der Verseilfaktor für Vorverseilungsschritte in vielen Fällen häufig höher gewählt.

Für die Auswahl der Schlaglänge und Schlagrichtung können folgende grundlegende Aussagen getroffen werden:

- Je kleiner die Schlaglänge ist,

desto kompakter, steifer und formstabiler ist die Konstruktion, und desto größer ist der Außendurchmesser des Bündels. - Wenn eine optimale Hochfrequenzleistung erforderlich ist, muss eine optimale Kombination aus Schlaglängen und Schlagrichtungen für alle Bündelungsschritte gewählt werden.

- Gegenläufige Schlagrichtungen mehrerer Bündelungsschritte sind für komplexe Litzendrahtkonstruktionen zu bevorzugen, bei denen eine hohe mechanische Flexibilität erforderlich ist.

- Bei gewickelten Spulen sollte die Schlaglänge im Bereich des kleinsten Wicklungsdurchmessers liegen.

Die Tabelle  Optionale Litzenkonstrunktionen und Eigenschaften zeigt eine Übersicht über verschiedene Konstruktionsvarianten einer Litze 270 x 0,071 mm und ihre Eigenschaften.

Optionale Litzenkonstrunktionen und Eigenschaften zeigt eine Übersicht über verschiedene Konstruktionsvarianten einer Litze 270 x 0,071 mm und ihre Eigenschaften.

IV Beispiel: Litzen für Hochfrequenz-Lagenwicklung

In vielen Fällen werden Hochfrequenzspulen mit einer kleinen Anzahl von Wicklungen lagengewickelt. Normalerweise werden diese Litzen mit Seide oder Nylon umsponnen, da ein exaktes Wickeln in Lagen nur mit Litzen möglich ist, die ihre runde Form auch bei anliegender Wickelspannung auf dem Spulenkörper behalten. In einigen Fällen können auch nicht umsponnene  Basis Litzen verwendet werden. Hier ist besondere Aufmerksamkeit erforderlich, um feste und formstabile Konstruktionen auszuwählen. Da jedoch eine kleine elliptische Verformung nicht vermeidbar ist, muss dies durch eine entsprechende Reduzierung des Gesamtaußendurchmessers ausgeglichen werden. Aus diesem Grund kann in diesem Fall eine zusätzlich umsponnene Litze bei gegebenem maximalen Außendurchmesser einen höheren Kupferquerschnitt aufweisen als eine nicht umsponnene Konstruktion.

Basis Litzen verwendet werden. Hier ist besondere Aufmerksamkeit erforderlich, um feste und formstabile Konstruktionen auszuwählen. Da jedoch eine kleine elliptische Verformung nicht vermeidbar ist, muss dies durch eine entsprechende Reduzierung des Gesamtaußendurchmessers ausgeglichen werden. Aus diesem Grund kann in diesem Fall eine zusätzlich umsponnene Litze bei gegebenem maximalen Außendurchmesser einen höheren Kupferquerschnitt aufweisen als eine nicht umsponnene Konstruktion.

Beispiel

Ein Beispiel zeigt die vereinfachte Vorauswahl einer Litzenkonstruktion für eine Lagenwicklung mit 30 Wicklungen und einer Betriebsfrequenz von 200 kHz. Angenommen wird, dass es sich um ein Wickelfenster mit einer effektiven nutzbaren Größe von Breite x Höhe = 25,8 mm x 8,0 mm handelt.

Lagenkonstruktion

Abhängig von der Wickeltechnologie können Lagenwicklungen in Schichten mit gleicher oder abwechselnder Anzahl von Windungen aufgebaut werden. Für die Vorauswahl ist es möglich, grob mit der gleichen Anzahl von Windungen pro Schicht zu berechnen. Dies ergibt hier 3 Lagen mit jeweils 10 Windungen für das Wicklungsfenster und eine berechnete max. Außendurchmesser für die verarbeitete Litze von dLW=25,8 mm ⁄ 10 = 2,58 mm.

Einzeldrahtdurchmesser

Je höher die angelegte Betriebsfrequenz ist, desto kleiner werden die einzelnen Drähte der Litze. Gleichzeitig steigen die Kosten für den Einzeldraht mit kleinerem Nenndurchmesser dSW, sowie für den Verseilungsprozess mit zunehmender Komplexität der Bündelkonstruktion. In Bezug auf die Wechselwirkung zwischen der Dicke der Teilbündel und der frequenzabhängigen Skintiefe δ kann das Verhältnis dSW ≤ δ/3 ungefähr als Indikator für die Wahl des nominalen Einzeldrahtdurchmessers genommen werden. In der Praxis stellt dies einen funktionierenden Kompromiss zwischen Hochfrequenzeigenschaften und Kosten dar. Je nach Anwendung und technischen Anforderungen sind auch Abweichungen üblich und zulässig.

In diesem Fall reicht ein Nenndurchmesser dSW = 0.063 mm für einen ersten Ansatz aus (siehe Beispiel oben, Abschnitt II).

Bündelkonstruktion

Der Gesamtaußendurchmesser einer Litze hängt von der Dimensionsstabilität während des Wickelvorgangs ab. Um dies als empirischen Wert zu berücksichtigen, sollte der berechnete maximale Außendurchmesser der verarbeiteten Litze dLW=2,58 mm, siehe oben, für das umsponnene Material um 10% auf dSW=2,32 und für das nicht umsponnene Material um 15% bis 20% auf dSW=2,19 mm reduziert werden.

Die nicht umsponnene Litze sollte kompakt gebündelt werden, was beispielsweise eine geringe Schlaglänge und die gleiche Schlagrichtung pro Verseilschritt bedeutet. Konstruktionen mit 4 Bündeln oder 5 Bündeln sind bevorzugt.

Die Tabelle  Litzendesign für eine HF Wicklung mit einem spezifischen Wicklungsfenster zeigt einen Vergleich zwischen geeigneten umsponnenen und nicht umsponnenen Litzenkonstruktionen für Betriebsfrequenzen von 50 kHz, 125 kHz und 200 kHz und einem Wickelfenster mit einer Breite x Höhe = 25,8 mm x 8,0 mm.

Litzendesign für eine HF Wicklung mit einem spezifischen Wicklungsfenster zeigt einen Vergleich zwischen geeigneten umsponnenen und nicht umsponnenen Litzenkonstruktionen für Betriebsfrequenzen von 50 kHz, 125 kHz und 200 kHz und einem Wickelfenster mit einer Breite x Höhe = 25,8 mm x 8,0 mm.

In diesem Fall gelten für die gewünschte Lagenwicklung die folgenden Zusammenhänge:

- Der Kupferfüllfaktor der

umsponnenen Litze ist im Vergleich zur Basis-Litze etwas geringer. Die Anzahl der Einzeldrähte und damit der gesamte Kupferquerschnitt der nicht umsponnenen Litze nimmt weiter zu.

umsponnenen Litze ist im Vergleich zur Basis-Litze etwas geringer. Die Anzahl der Einzeldrähte und damit der gesamte Kupferquerschnitt der nicht umsponnenen Litze nimmt weiter zu. - Der Kupferfüllfaktor des Wickelfensters liegt typischerweise im Bereich von 25% bis 30%. Er ist für die umsponnene Litze aufgrund ihres in diesem Fall höheren Gesamtkupferquerschnitts höher als für die nicht umsponnene Basis-Litze.

- Eine Konstruktion mit 5 Bündeln ermöglicht eine symmetrische Litzenstruktur mit Teilbündeln von deutlich weniger als 60 Einzeldrähten.

Wenn keine Lagenwicklung erforderlich ist und eine frei gewickelte Spule verwendet werden kann, kann ein sehr flexibler und weicher Litzendraht hergestellt werden. In diesem Fall drücken sich die Spulenwicklungen ineinander, Zwischenräume werden optimal gefüllt und somit kann der Kupferfüllfaktor des Wicklungsfensters nochmals erhöht werden. Alternativ ist die Verwendung von profilierter Litze ebenfalls möglich. Es ist auch wichtig sicherzustellen, dass der Kupferquerschnitt der Konstruktion die erforderliche Stromtragfähigkeit der Anwendung erreicht.

profilierter Litze ebenfalls möglich. Es ist auch wichtig sicherzustellen, dass der Kupferquerschnitt der Konstruktion die erforderliche Stromtragfähigkeit der Anwendung erreicht.

V Vergleich: Vorauswahl gemäß Charles R. Sullivan

Eine andere Methode zur vereinfachten Vorauswahl von Litzen für HF-Spulen wird von Charles R. Sullivan von der Thayer School of Engineering in Dartmouth, USA, in seiner Studie  Simplified Design Method for Litz Wire vorgeschlagen.

Simplified Design Method for Litz Wire vorgeschlagen.

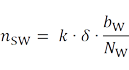

Die verwendeten Parameter sind die Skintiefe, die Betriebsfrequenz, die Anzahl der Windungen des Wicklungsfensters, die Breite des Wicklungsfensters und die aus diesen berechnete Konstante k. Dieses Verfahren schlägt dann eine Zahl geeigneter Litzenkonstruktionen vor, bestehend aus dem nominalen Einzeldrahtdurchmesser, einer maximalen Anzahl von Einzeldrähten für den ersten Bündelungsschritt und der Anzahl von Bündeln für jeden weiteren Bündelungsschritt.

Dies wird durch folgende Schritte erreicht:

1. Bestimmung der Skintiefe δ, berechnet aus dem spezifischen Leiterwiderstand ρ, der Betriebsfrequenz f und der Permeabilität µ0.

2. Definition der verfügbaren Breite bW des Wickelfensters und der geforderten Anzahl von Windungen NW einer gegebenen Spulenkonstruktion. Optional kann eine Konstruktion mit Luftspalt in Betracht gezogen werden.

3. Berechnung der ungefähren Werte für die empfohlene Gesamtzahl der Einzeldrähte nSW in Abhängigkeit von mehreren nominalen Einzeldrahtdurchmessern dSW. Die effektiv ausgewählte Anzahl von Einzeldrähten für einen bestimmten Nenndurchmesser kann bis zu ± 25 % vom berechneten Wert abweichen.

4. Auswahl des Nenndurchmessers des Einzeldrahtes und der Anzahl der Einzeldrähte. Nach dieser Auswahl wird bestimmt, welcher der tabellarischen Einzeldrahtdurchmesser (und Kombinationen an Zahlen) gemäß einer gegebenen Anzahl von Windungen in das Wicklungsfenster passt. Ein Kupferfüllfaktor des Wicklungsfensters von 25% bis 30% wird angenommen. Anforderungen an den Litzenwiderstand und die Stromkapazität müssen bestimmt werden. Alternative Konstruktionen mit größeren Einzeldrähten sind ebenfalls möglich.

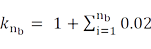

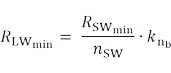

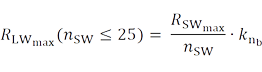

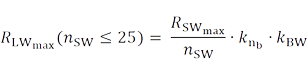

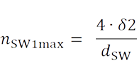

5. Die Wechselwirkung zwischen Skintiefe und Bündeldurchmesser wird berücksichtigt: Die Berechnung der maximalen Anzahl von Einzeldrähten nSW1max des ersten Bündelungsschritts ist abhängig von der frequenzbeeinflussten Skintiefe δ und dem gewählten nominalen Einzeldrahtdurchmesser dSW.

6. Aufteilung der berechneten Gesamtzahl der Einzeldrähte, siehe (3), in Verseilschritten von 3, 4 und 5 Bündelkonstruktionen.

Eine Empfehlung für bestimmte Schlaglängen oder Schlagrichtungen der Konstruktionen wird in diesem Zusammenhang nicht gegeben. Es bleibt den Litzendrahtherstellern überlassen.

Die folgende Tabelle  Vergleich von Design-Ansätzen vergleicht die zuvor gegebene praxisbezogene Auswahl der typischen Konstruktionen von Elektrisola mit denen nach der Methode von Charles R. Sullivan. Sie bezieht sich auf eine lagengewickelte Spule und ein Wickelfenster von 25.8 mm x 8 mm und Betriebsfrequenzen von 50 kHz, 125 kHz und 200 kHz.

Vergleich von Design-Ansätzen vergleicht die zuvor gegebene praxisbezogene Auswahl der typischen Konstruktionen von Elektrisola mit denen nach der Methode von Charles R. Sullivan. Sie bezieht sich auf eine lagengewickelte Spule und ein Wickelfenster von 25.8 mm x 8 mm und Betriebsfrequenzen von 50 kHz, 125 kHz und 200 kHz.

Die Tabelle zeigt, dass die mit dem praxisbezogenen Ansatz ausgewählten Litzenkonstruktionen von Elektrisola eng mit den mit der Sullivan-Methode ausgewählten Konstruktionen übereinstimmen. Sie decken implizit die empfohlenen Grundeigenschaften ab:

- Die Gesamtzahl der Einzeldrähte der praxisbezogenen Beispiele liegt innerhalb des von der Sullivan-Methode vorgeschlagenen Bereichs.

- Die kombinierte Anwendung von 3, 4 oder 5 Bündelkonstruktionen ist ein integraler Bestandteil der für Elektrisola typischen Litzenkonstruktionen.

- Die Einzeldrähte der Grundbündel im ersten Bündelungsschritt sind unabhängig von der jeweiligen Konstruktion und Elektrisola-typisch frei wählbar innerhalb einer Anzahl von 60 Einzeldrähten.

- Kostensenkungen sind mit dickeren Einzeldrähten (dSW≤ δ/3) möglich, entsprechend der Empfehlung von Charles R. Sullivan für eine variable Grundbündelung von 36 bis 64 Einzeldrähten.

- Neben der Kostenreduzierung können diese Konstruktionen zusätzlich den Füllfaktor der Litze und des Wickelfensters erhöhen.

- Durch sorgfältige Auswahl der Schlaglänge und -richtung kann das Produkt für jede spezifische Anwendung optimal angepasst werden.

Somit berücksichtigen die von Elektrisola angewandten Entwurfskonzepte für Hochfrequenzlitzen typischerweise sowohl anerkannte praktische wie auch theoretische Anforderungen.

Verarbeitung von Litze

Verbindungstechnologien für Litzen

Die Verbindungstechnik von Litzendrähten ist oft eine Herausforderung. In der Tabelle  Verbindungstechnologien werden die allgemein anwendbaren Verbindungstechnologien aufgeführt. Es wurden nur die wichtigsten Einflussfaktoren klassifiziert. Viele andere, wie Lacktyp und Isolationsstärke der einzelnen Litzen, Wärmebeständigkeit der zusätzlichen Isolierung, Verseilkonstruktion (dicht / kompakt oder breit / flexibel), wurden nicht berücksichtigt.

Verbindungstechnologien werden die allgemein anwendbaren Verbindungstechnologien aufgeführt. Es wurden nur die wichtigsten Einflussfaktoren klassifiziert. Viele andere, wie Lacktyp und Isolationsstärke der einzelnen Litzen, Wärmebeständigkeit der zusätzlichen Isolierung, Verseilkonstruktion (dicht / kompakt oder breit / flexibel), wurden nicht berücksichtigt.

Bitte kontaktieren Sie uns, wenn Informationen zur Kontaktierung von Litzen aus Legierungmaterialien benötigt oder wenn Sie weitere Fragen haben.

Bestimmung der Zugspannung von Litzen

Die Tabelle  Max. Wickelspannung für Einzeldrähte zeigt die empfohlene maximale Zugspannung. Die maximal mögliche Zugspannung für Litzendrähte kann berechnet werden, indem die Anzahl der Einzelstränge mit der entsprechenden Wicklungsspannung des Einzelstrangs multipliziert wird. Unabhängig von dieser Berechnung werden für Litzendrahtdurchmesser von mehr als 5 mm Spannungsgrenzen von (420 N) für Hartmetalle und (270 N) für Kupfer- und Weichmetalle empfohlen.

Max. Wickelspannung für Einzeldrähte zeigt die empfohlene maximale Zugspannung. Die maximal mögliche Zugspannung für Litzendrähte kann berechnet werden, indem die Anzahl der Einzelstränge mit der entsprechenden Wicklungsspannung des Einzelstrangs multipliziert wird. Unabhängig von dieser Berechnung werden für Litzendrahtdurchmesser von mehr als 5 mm Spannungsgrenzen von (420 N) für Hartmetalle und (270 N) für Kupfer- und Weichmetalle empfohlen.

Diese Werte sind Richtlinien und können je nach Herstellungsprozess erheblich abweichen.

Spulen

Es steht eine Vielzahl von Spulen und Verpackungsmaterialien zur Verfügung, die speziell für jeden Spulentyp entwickelt wurden. Die Auswahl der Spulen erfolgt in enger Zusammenarbeit mit dem Kunden unter Berücksichtigung des Produktionsprozesses des Kunden und der Verfügbarkeit der Spulentypen.

In der westlichen Welt, d.h. in Europa und Amerika sowie in der asiatischen Welt, gibt es spezielle Arten von Spulen für Draht.

Verfügbare Spulentypen können aus nachfolgenden Tabellen entnommen werden.

Anwendungen

Elektrisola liefert Hochfrequenzlitzen für die folgenden Anwendungen.

Inhalt

- Automobil

- Elektrofahrzeug-Komponenten mit Litzen

- Bordladegerät (AC/DC)

- Gleichstromwandler (DC/DC)

- Induktives Laden

- Ladestation

- Elektromotor

- Grundlegende Zusammenhänge zwischen Litzen und Leistungselektronik

- Interior Heizung

- Interior Elektronik

- Elektrofahrzeug-Komponenten mit Litzen

- Industrie

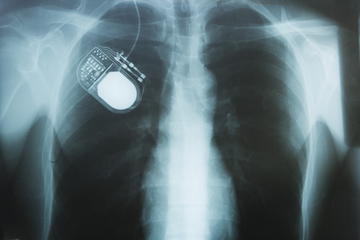

- Medizin

- Hörgeräte

- Spezialanwendungen

- Haushaltsgeräte

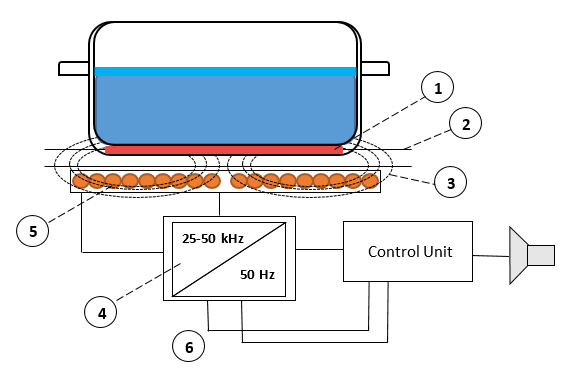

- Induktivkochfelder

- Erneuerbare Energien

- Solar Wechselrichter

- Konsumerelektronik

- Schaltnetzteile

- Smart Textiles

- Induktives Laden

- Spezialleiter

1. Automobil

- On-board charger (OBC) - Bordladegerät

- DC/DC converter - Gleichstromwandler

- Wireless charger (WC) - Kabelloses Ladegerät

- Charging station - Ladestation

- Electric traction motor - Elektrischer Traktionsmotor

Höhere Leistungsdichten sind aufgrund der Effizienzverbesserungen durch die Verwendung von Hochfrequenzlitzen möglich. Es können leichtere und billigere Konstruktionen verwendet werden, die zu einer größeren Reichweite der Batterien für Elektrofahrzeuge führen. Darüber hinaus ist auch eine billigere Produktion durch Materialeinsparungen möglich.

Elektrisola bietet eine breite Palette von Litzen an, bei denen es sich um Schlüsselmaterialien und maßgebende Faktoren verschiedener Komponenten von Elektrofahrzeugen handelt, die in den folgenden Kapiteln beschrieben werden.

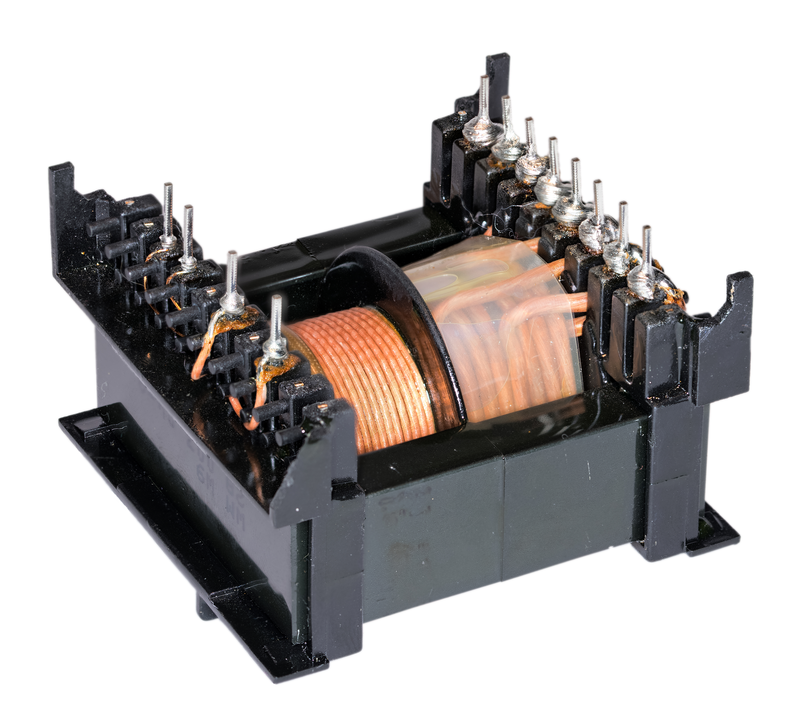

1.1.1 On-Board-Charger (AC/DC)

Der On-Board-Charger (OBC) überträgt den Strom aus dem Netz in die Traktionsbatterie. Das Ladegerät wandelt den Wechselstrom in Gleichstrom um, der in die Batterie fließt.

Für sehr schnelles Laden von einem externen Hochspannungs-Gleichstromladegerät wird der OBC umgangen.

Die Eingangsspannung ist durch die Struktur des lokalen Netzes bestimmt, gemäß der folgenden Ansicht:

| Eingangsspannung (weltweit) | |

|---|---|

| 85V - 275V | 1-phasig AC |

| 400V | 3-phasig AC |

| Ausgangsspannung | |

| 170V - 800V | DC |

Technische Details des Bordladegeräts

Bordladesystem

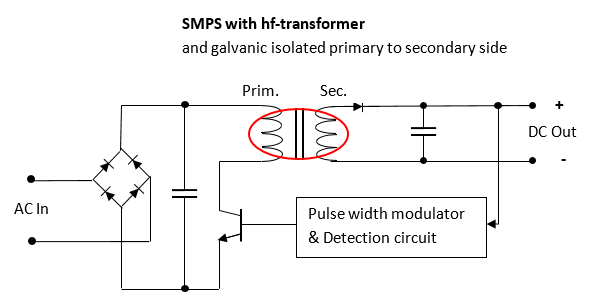

Das integrierte Ladegerät besteht hauptsächlich aus der Leistungsfaktorkorrekturstufe (PFC) und der DC-DC-Wandlerstufe (siehe Abbildung oben).

Vor und nach den Stufen werden zwei Rauschfilter zur elektromagnetischen Verträglichkeit (EMV) angewendet.

Leistungsfaktorkorrekturstufe

Die PFC-Stufe sorgt für einen sinusförmigen Stromverbrauch aus dem öffentlichen Stromnetz.

Ein Aufwärtswandler erfüllt die Leistungsfaktorkorrektur.

Das relevante Element für die Effizienz in dieser Stufe ist die Hochfrequenzspule, die je nach Topologie als Einzel- oder Doppelspule realisiert werden kann.

Die Schaltfrequenzen liegen typischerweise unter 50 kHz.

Elektrisola kann alle für die Verwendung in OBC bestimmten Litzen optimieren, um die höchsten Wirkungsgrade zu erzielen.

Hochspannungs-DC/DC-Wandlerstufe

Der Hauptwandler überträgt die Energie über einen galvanisch getrennten Transformator. Dieser Hochfrequenztransformator ist das Schlüsselelement des OBC. Er überträgt die Energie von der Primär- zur Sekundärseite durch den Luftspalt mit dem höchstmöglichen Wirkungsgrad.

Induktive Hochfrequenz-Komponenten

Hochfrequenzspule zur Leistungsfaktorkorrektur

Diese Spule ist ein zentrales Element im Aufwärtswandler. Die Schaltfrequenzen betragen je nach Wandlertopologie bis zu 50 kHz.

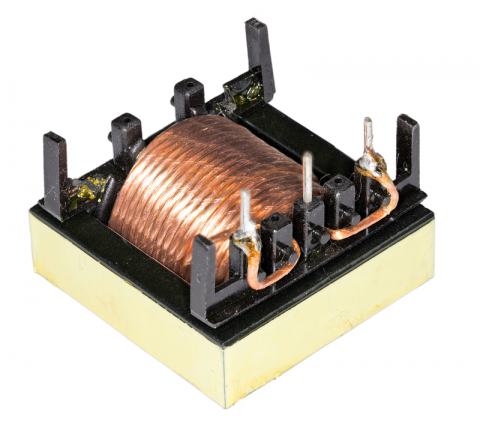

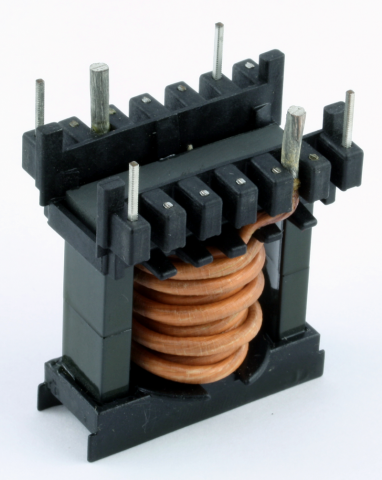

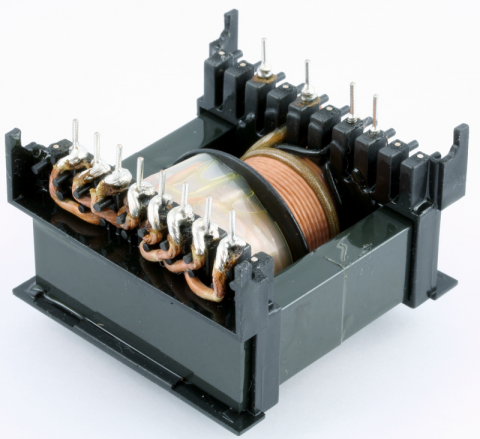

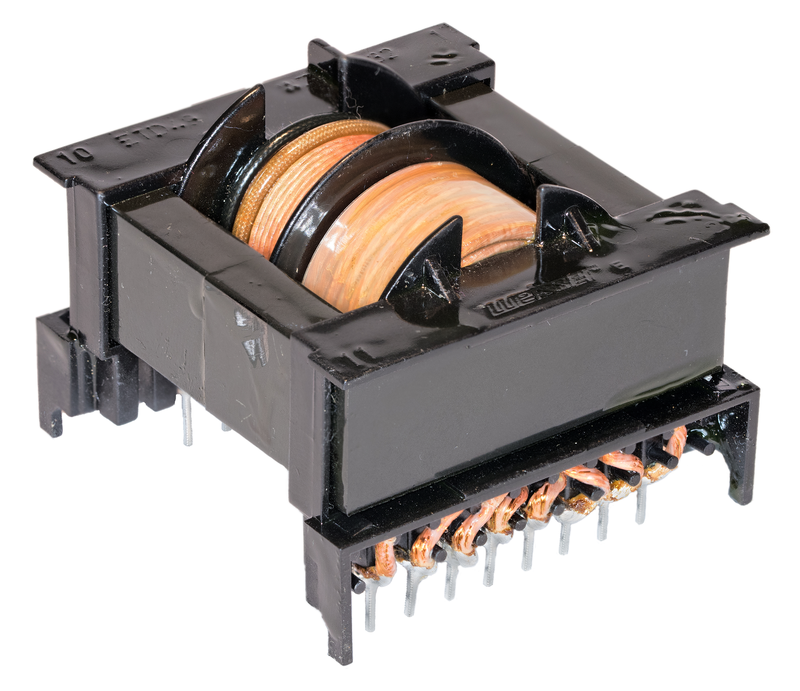

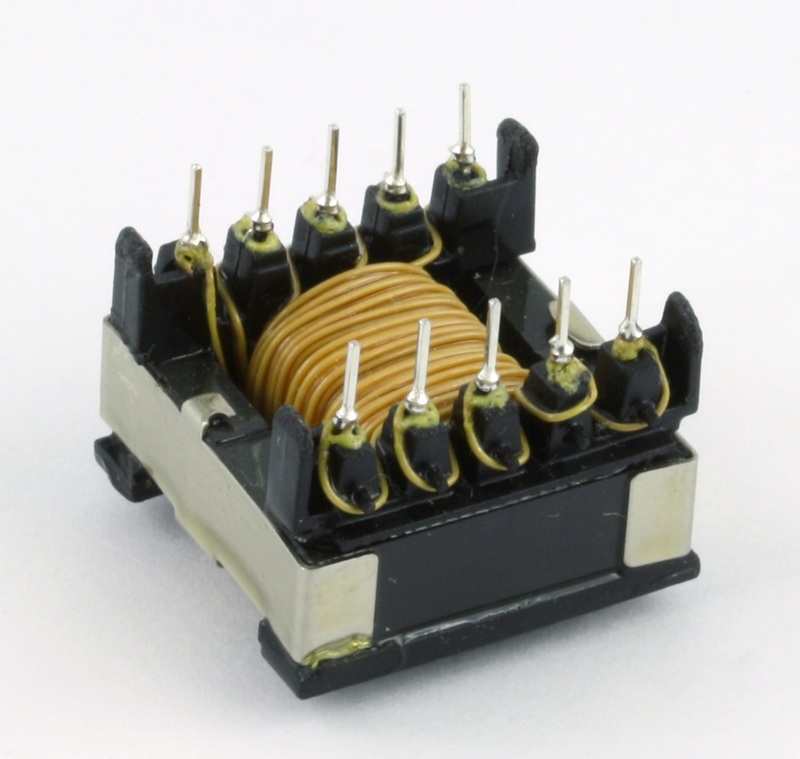

PFC-Drossel mit bandierter Litze

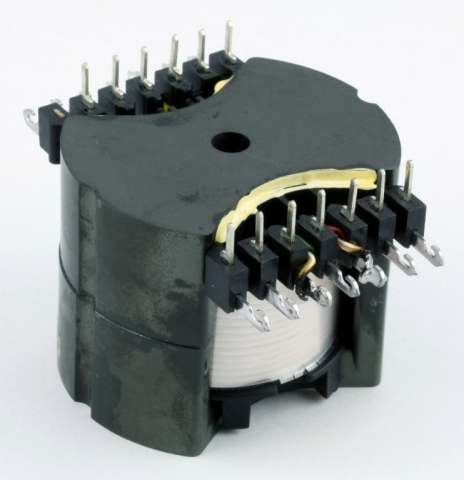

PFC-Drossel mit verstärkter Litze

HF-Transformator und PFC-Drossel, gewickelt mit bandierter Litze

PFC-Drossel mit verstärkter Litze

Die Designvarianten für Litzenprodukte für Hochfrequenz (HF)- Spulen sind unter den folgenden Links aufgeführt:

- “Basis”

- “EFOLIT”

- “Bandiert”

- “Umsponnen”

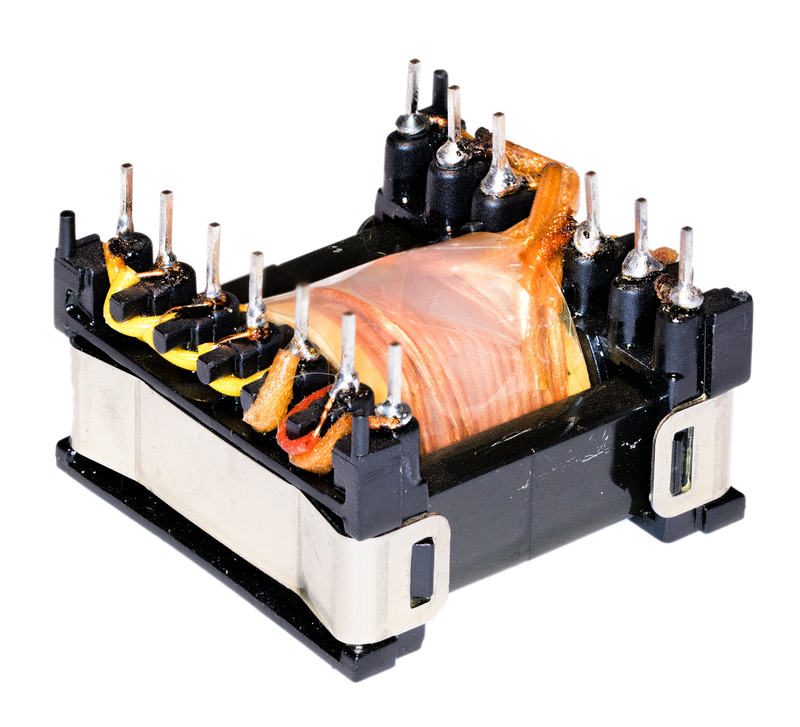

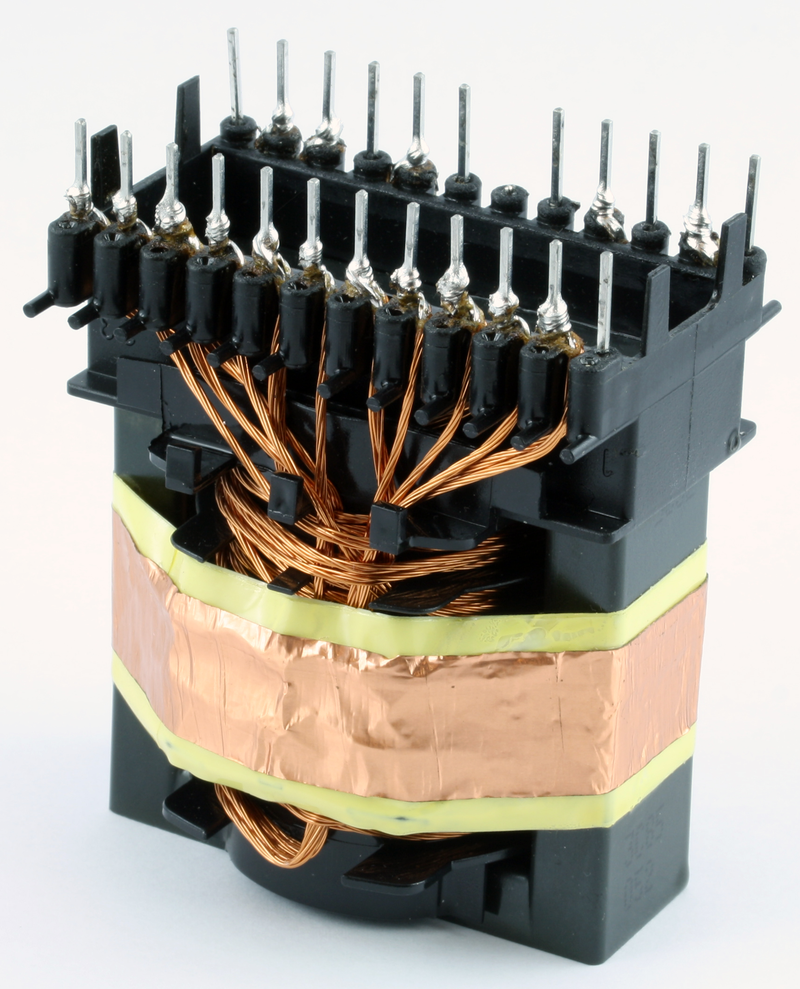

Hochfrequenztransformator mit galvanischer Trennung

Der Transformator besteht aus mindestens zwei Spulen für die Primär- und Sekundärseite.

Die galvanische Trennung wird durch eine Umwandlung von elektrischer in elektromagnetische Energieübertragung realisiert. Somit wird die Kraft ohne mechanische Verbindung über den Luftspalt übertragen.

Für Elektrofahrzeuge ist eine galvanische Trennung erforderlich, um das Netzpotential aus Sicherheitsgründen vom Fahrzeugpotential zu trennen.

Eine Kombination mehrerer Isolationsmaterialien mit spezifischen Luft- und Kriechstrecken gewährleistet ein vorbestimmtes Maß an Durchbruchspannungsschutz.

HF Transformator Design Beispiele:

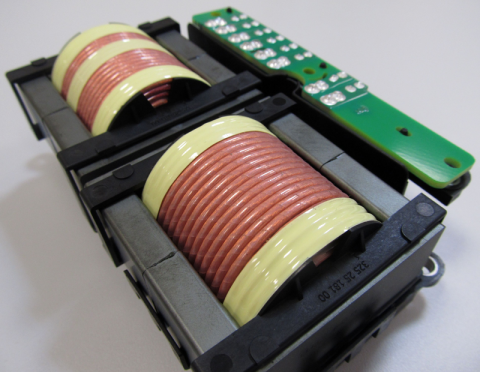

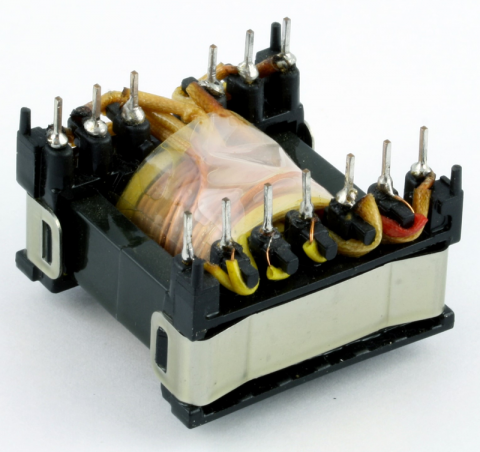

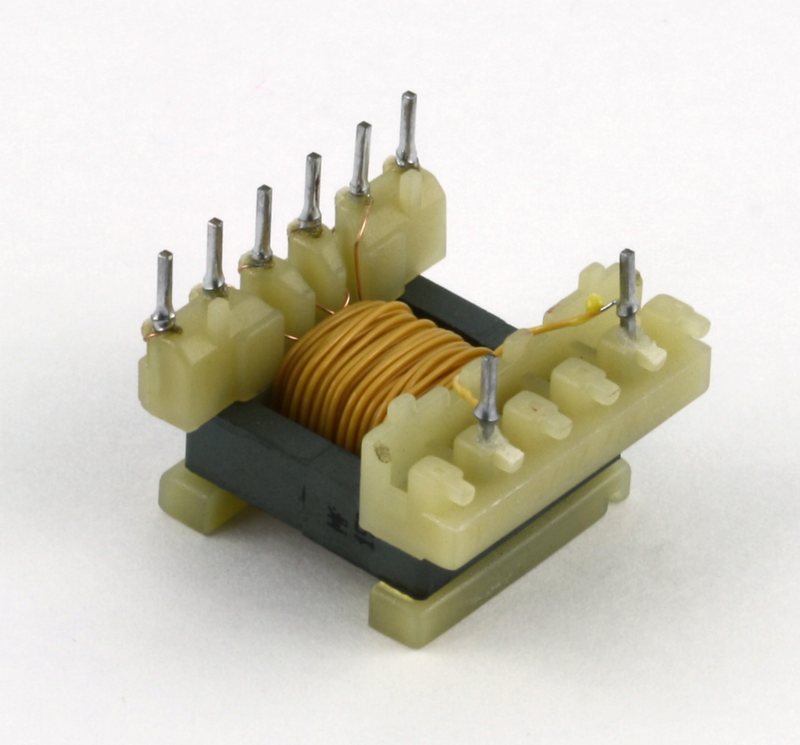

HF-Transformator mit Zweikammer-Spulenkörper

HF-Transformator mit Zweikammer-Spulenkörper

HF-Transformator mit Klebeband-Zwischenisolation

HF-Transformator mit umsponnener Litze und Klebeband-Zwischenisolation

Für Hochspannungsanwendungen mit hohen Sicherheitsanforderungen bietet Elektrisola die VDE-zertifizierte EFOLIT-Produktfamilie an.

Die folgenden Produktlinks zeigen einen allgemeinen Überblick über optionale Litzendrahttypen für Hochfrequenztransformatoren:

- “EFOLIT”

- “Bandiert”

- “Umsponnen”

- “Profiliert”

1.1.2 Gleichstromwandler (DC/DC)

Allgemein

Elektrisches Fahrzeug mit HV-LV DC/DC Wandler

Elektrofahrzeuge haben mindestens zwei verschiedene Spannungsnetze, eines mit einer Niederspannungsbatterie für alle Fahrzeugperipheriegeräte und eines mit einer Hochspannungsbatterie für Antriebsstrangkomponenten. Der DC/DC-Wandler gewährleistet die bidirektionale Energieübertragung zwischen beiden Netzen durch Spannungsumwandlung mit galvanischer Trennung.

Technische Details eines DC/DC- Gleichstromwandlers

Hochspannung / Niederspannung Gleichstromwandlersystem

Das Niederspannungs-EV-Netzwerk basiert typischerweise auf Blei-Säure-Batterien mit Spannungspegeln zwischen 12 V und 48 V.

Das EV-Hochspannungsnetz enthält häufig eine Lithiumbatterie und der Spannungspegel variiert zwischen 200 V und 1000 V.

Die typische Leistung von DC/DC-Wandlern liegt zwischen 1,5 kW und 5 kW.

Die Leistungselektronik verwendet typischerweise Soft-Switching-Topologien mit einer Resonanztransformatorstufe mit galvanischer Trennung. Der bidirektionale Energiefluss wird durch Buck/Boost-Topologien zwischen den beiden Stufen realisiert.

Induktive Hochfrequenzkomponenten

Der Wirkungsgrad des DC/DC-Wandlers ist der Schlüssel für ein minimales Bauvolumen und ein geringes Gewicht. Hohe Schaltfrequenzen tragen zur Reduzierung der Induktor- und Transformatorgröße bei. Moderne Halbleitertechnologien ermöglichen höhere Frequenzen, was noch kleinere Induktivitäten und Transformatoren ermöglicht.

Die Schaltfrequenzen reichen von 100 kHz bis 550 kHz. Die Hochfrequenz-Litzendrahtprodukte sind für die Anwendung optimiert, um einen hohen Füllfaktor für einen hohen Wirkungsgrad zu gewährleisten und gleichzeitig die Hochspannungsbeständigkeit aufrechtzuerhalten.

Der weit verbreitete Durchmesser einzelner Drahtlitzen beträgt 0,05 - 0,1 mm.

Typischerweise variieren die Werte der Temperaturklasse zwischen B (130°C) und F (155°C).

Litzenprodukte mit Klebeband, Extrusion und Umspinnung sind üblich.

Welche zu wählen ist, hängt von den einzelnen Anwendungsparametern ab, z. B. den bestehenden Platz- und Durchschlagspannungsanforderungen.

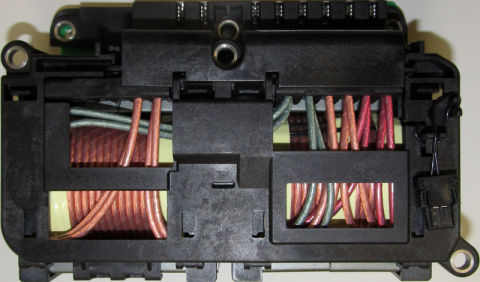

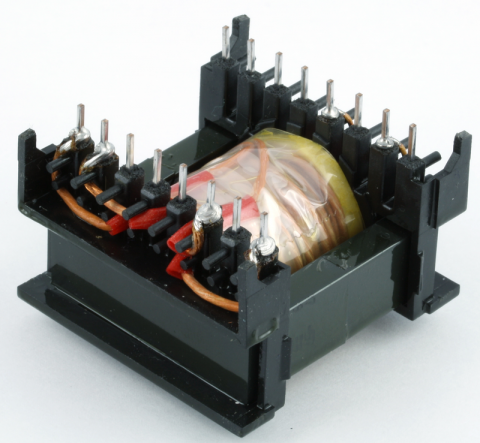

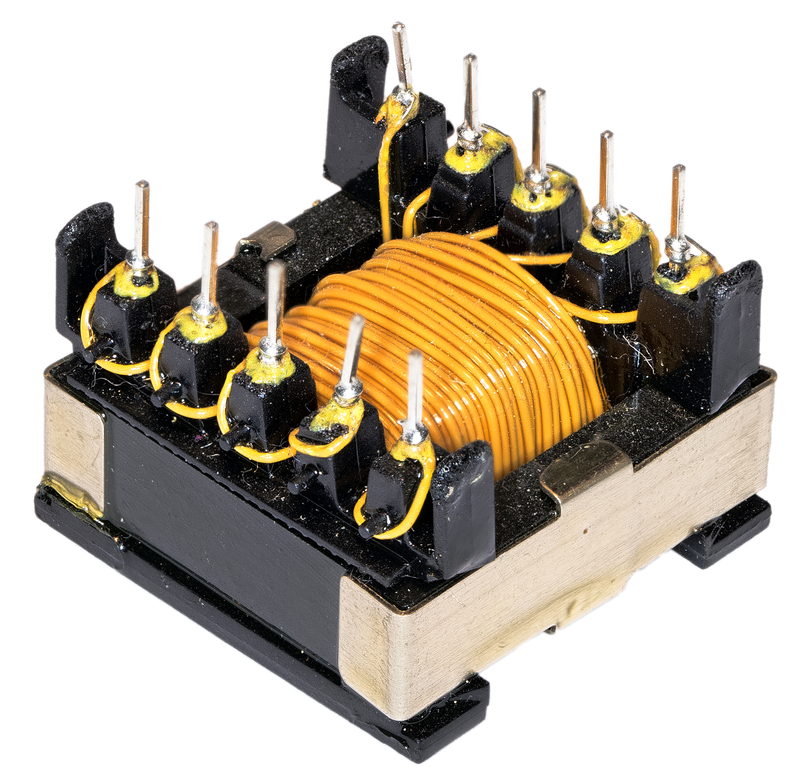

HF-Transformator mit Klebeband-Zwischenlagenisolation

HF-Transformator mit Trennungssteg

HF-Transformator mit verstärkter Litze

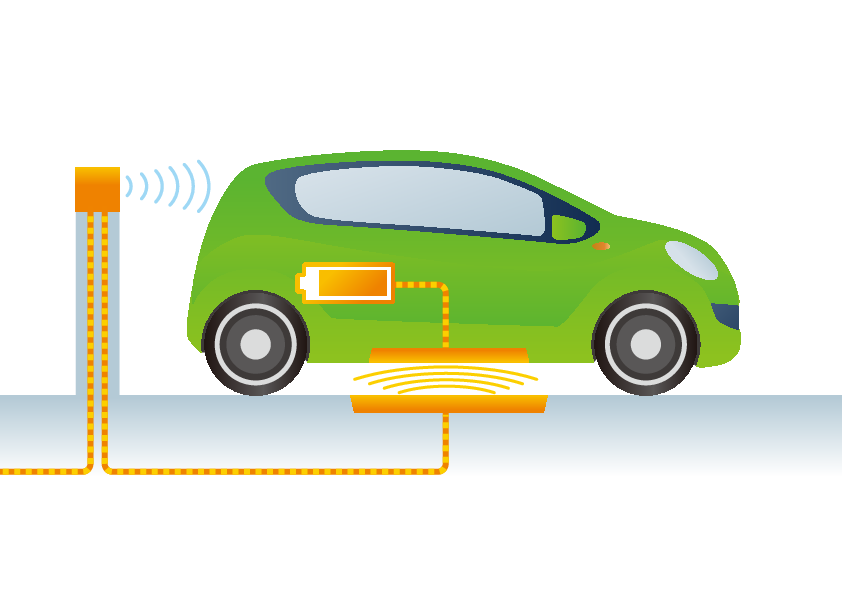

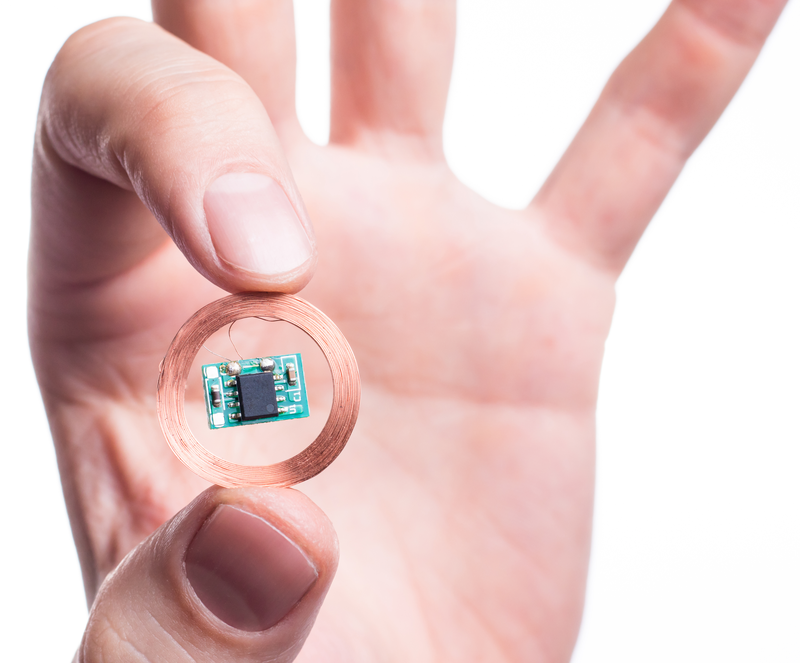

1.1.3 Kabelloses Ladegerät

Allgemein

Elektrisches Fahrzeug mit verbundenem induktivem Ladegerät

Drahtloses Laden (WC) oder induktives Laden (IC) ist eine Art von mehreren drahtlosen Energieübertragungsmethoden (WPT). Das Laden eines Elektrofahrzeugs ist sehr komfortabel, da die Leistung bei hohen Wirkungsgraden über große Luftspalte ohne Kabelverbindung übertragen werden kann.

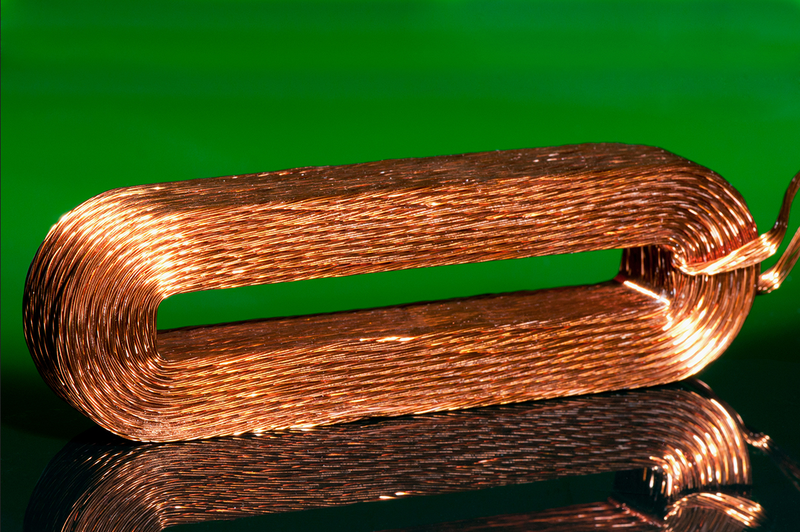

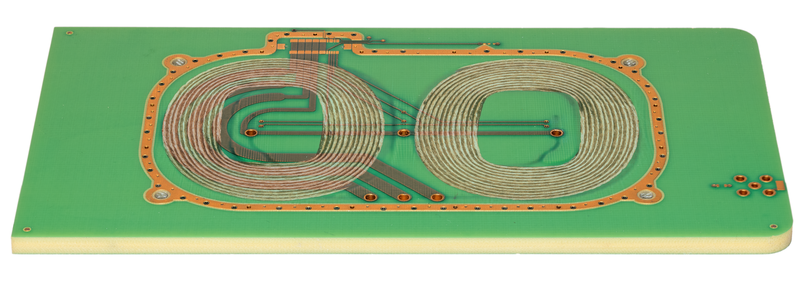

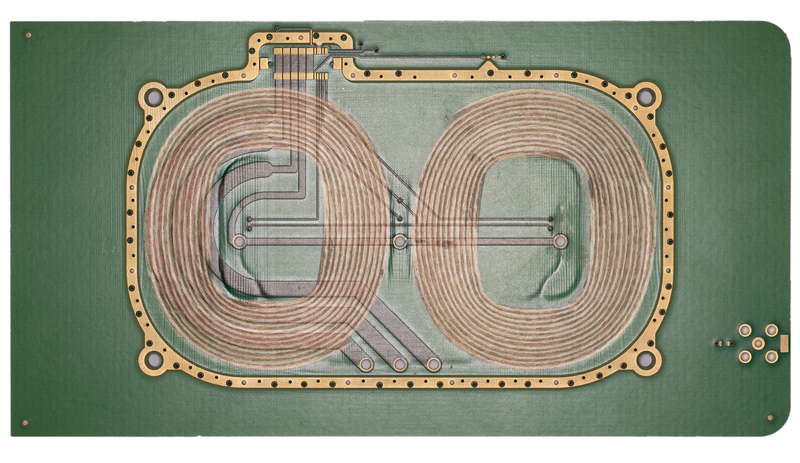

Das Ladegerät verwendet zwei planare Induktorspulen, um die Energie über ein zeitlich veränderliches elektromagnetisches Feld zu übertragen.

Es gibt zwei verschiedene Arten des kabellosen Ladens:

Statisches kabelloses Laden

Prinzip des statischen kabellosen Ladens

Das Fahrzeug wird aufgeladen, solange es geparkt bleibt. Die Empfängerspule befindet sich an der Unterseite des Fahrzeugs und der Sender befindet sich am oder im Boden. Für den Ladevorgang muss der Empfänger während des Parkvorgangs über dem Sender ausgerichtet sein.

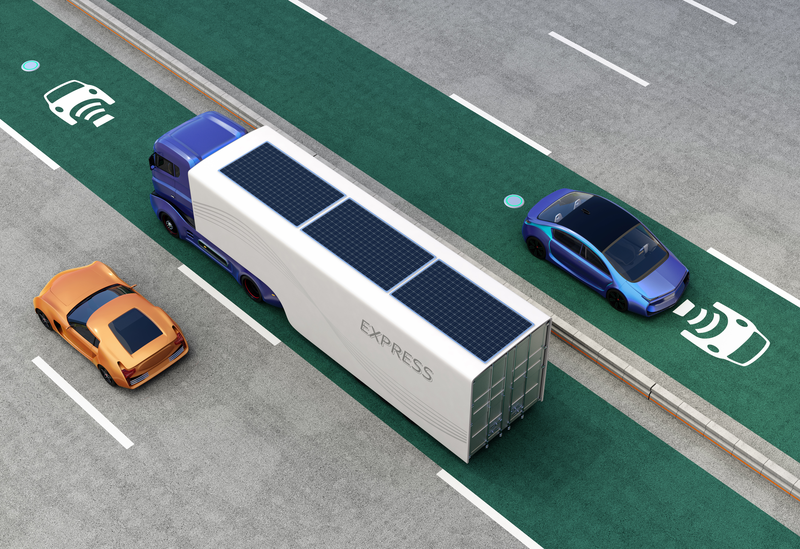

Dynamisches kabelloses Laden

Prinzip des dynamischen kabellosen Ladens

Mit dieser Zukunftstechnologie erhält das Fahrzeug Strom, während es sich über einer Linie mehrerer stationärer Senderpads in Bewegung befindet.

Technische Details

Wireless Charging System

Es gibt zwei Hauptarten des induktiven Ladens:

Induktives kabelloses Laden (IWC), auch als induktive Energieübertragung (IPT) bezeichnet

Das Prinzip der IWC ist das „Faradaysche Induktionsgesetz“ und wurde erstmals im 18. Jahrhundert angewendet. Das erste Elektrofahrzeug wurde in den 1970er Jahren von IWC angetrieben.

Ähnlich wie bei dem oben erwähnten Bordladegerät ist die erste Stufe des Ladegeräts eine PFC-Stufe, um einen sinusförmigen Stromverbrauch sicherzustellen. Die drahtlose Energieübertragung wird durch gegenseitige Induktion des Magnetfelds zwischen der Sender- und der Empfängerspule realisiert. In der Primärspule wird durch Wechselstrom ein zeitlich veränderliches Magnetfeld erzeugt, das auf der Sekundärseite eine Spannung induziert und einen Strom erzeugt. Dieser fließt durch die Sekundärspule, wo der Wechselstrom gleichgerichtet und gefiltert wird, um die Traktionsbatterie aufzuladen.

Da die Spannung nur dann induziert wird, wenn sich das Magnetfeld ändert, ist ein schnell wechselnder Strom erforderlich. Typische Betriebsfrequenzen von IWC liegen zwischen 20 und 90 kHz.

IWCs arbeiten wie ein Transformator, aber mit einer Luftspule ohne Kern.

Resonantes induktives drahtloses Ladesystem (RIWC)

Eine resonant betriebene Spule ist viel effizienter, da die Impedanz bei einer Resonanzfrequenz abnimmt. Infolgedessen ist der Q (Qualitäts)-Faktor sehr hoch, Einzelheiten siehe Elektromagnetische Grundlagen.

Darüber hinaus kann beim Resonanzbetrieb die Leistung über größere Entfernungen übertragen werden. Schwächere Magnetfelder können so viel Leistung übertragen wie IWC-Designs.

Für eine maximale Leistungsübertragung sollten die Resonanzfrequenzen der Primär- und Sekundärspule angepasst werden. Zusätzliche Kompensationsschaltungen werden zu den Spulen hinzugefügt. Diese Stromkreise verbessern den Wirkungsgrad weiter.

Typische Betriebsfrequenzen von RIWC liegen zwischen 10 kHz und 150 kHz.

Standards für kabelloses Laden

SAE J2954, festgelegt von der Society of Automotive Engineers, definiert WC für Light-Duty-Plug-In-Elektrofahrzeuge und Harmonisierungmaßnahmen. Weitere Einzelheiten finden Sie in der folgenden Tabelle:

| Leistungsklassen für WPT gemäß SAE J2954 | ||

|---|---|---|

| Klasse | Leistung [kW] | Frequenzband [kHz] |

| WPT 1 | 3.7 | 81.39 - 90 |

| WPT 2 | 7.0 | 81.39 - 90 |

| WPT 3 | 11.0 | 81.39 - 90 |

In der Entwicklung sind Ladeleistungen von 50 kW üblich. Für Hochleistungsanwendungen werden mehrere 50-kW-Ladegeräte kombiniert, um bis zu 500 kW pro Fahrzeug zu erreichen.

Darüber hinaus definiert SAE J2954 einen Mindestwirkungsgrad von 85%, wenn die Spulen richtig ausgerichtet sind.

Die notwendige galvanische Trennung wird durch die drahtlose Übertragung impliziert, bei der der Sender als Primärspule und der Empfänger als Sekundärspule fungiert.

Unterschiedliche Luftspaltabstände werden gemäß folgender Tabelle klassifiziert:

| Ausrichtungsmethode für WPT gemäß SAE J2954 | ||

|---|---|---|

| Klasse | Entfernung [mm] | Frequenzband [kHz] |

| Z Class 1 | 100 - 150 | 81.39 - 90 |

| Z Class 2 | 140 - 210 | 81.39 - 90 |

| Z Class 3 | 170 - 250 | 81.39 - 90 |

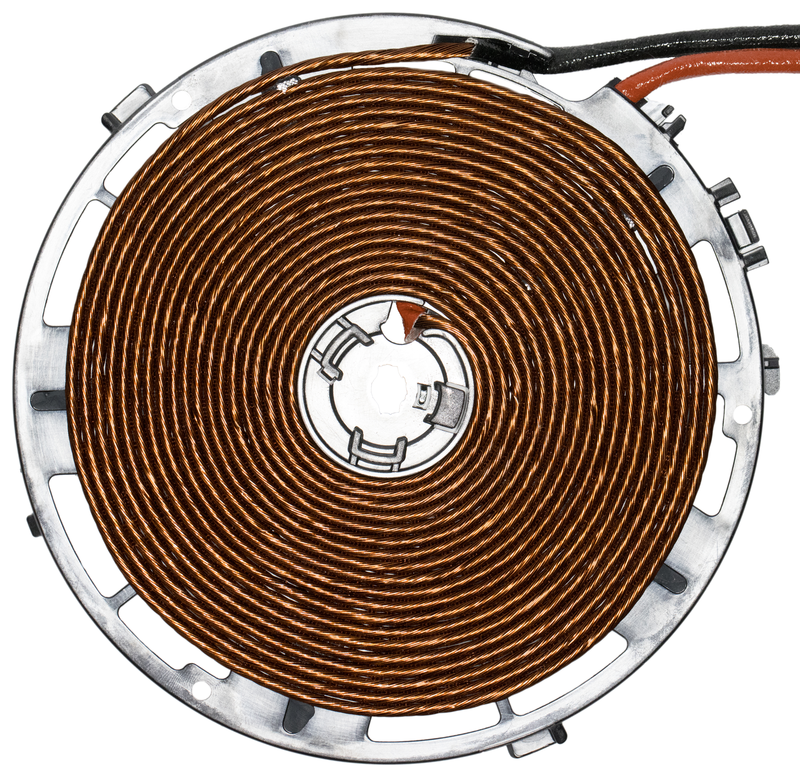

Anforderungen für Planarspulen mit Litze

- Einzeldraht

Typische Litzenkonstruktionen basieren auf einzelnen Drahtlitzen mit Durchmessern zwischen 0,030mm und 0,071mm

- Temperaturklasse des Lackdrahts

Die Temperatur der Spule sollte 100°C nicht überschreiten, daher sind niedrige Temperaturklassen für die einzelnen Drähte ausreichend.

- Litzenisolation

Aufgrund der hohen Spannungen werden häufig Bänder verwendet.

- Profilierte Litzen

Die Spulen sind als planare Spulen gewickelt, um die Magnetfeldstärke auf eine homogene DIchte zu verteilen.

Profilierte Litzen sind üblich, um einen hohen Füllfaktor zu erzielen und gleichzeitig ein gut verteiltes Magnetfeld aufrecht zu erhalten.

1.1.4 Ladestation (AC/DC)

Allgemein

Elektrisches Fahrzeug mit verbundenem DC-Ladegerät

Ladestationen liefern elektrische Energie für den Ladevorgang der Traktionsbatterie von Plugin (H) EVs. Daher stehen zwei verschiedene Arten von Ladestationen zur Verfügung, um Wechselstrom aus dem Stromnetz in Gleichstrom für die EV-Batterie umzuwandeln:

Reihe von Ladestationen

Wechselstrom-Ladestation, die als Energiequelle für den OBC dient.

Gleichstrom-Ladestation, die als direkte Energiequelle für die EV-Batterie dient. Das Ladegerät ist hiermit Teil der Ladestation.

Technische Details von Ladestationen

Wechselstrom-Ladestation

Für den Wechselstromladevorgang werden die Ladegeräte an Bord des Elektrofahrzeugs (OBC) installiert. Einzelheiten finden Sie in Kapitel 1.1.1. Eine spezielle Version von AC-Ladestationen sind drahtlose Ladegeräte, die in Kapitel 1.1.3 beschrieben werden.

Das Bordladegerät kann entweder an öffentlichen Ladestationen oder an Ladestationen in Wohnanlagen angeschlossen werden.

Öffentliche Ladestationen

Öffentliche Ladestationen werden häufig mit öffentlichen Parkplätzen kombiniert. Sie sind im Besitz von gewerblichen oder privaten Unternehmen, manchmal in Partnerschaft mit einem Parkplatzbesitzer. Die folgende Tabelle gibt einen Überblick über die verschiedenen Ladestationen.

| Wechselstromladeoptionen an öffentlichen Ladestationen | |

|---|---|

| Steckertyp | Spannung / Leistung |

| Typ 1 | 120V / 1.92kW or 240V / 3.8kW, 5.8kW, 7.2kW |

| Typ 2 / Combo 2 | 400V / 3.6kW, 11kW, 22kW, 43kW |

Private Ladestationen

Wohn- oder private Ladestationen, die oft als „Wall Box“ bezeichnet werden, sind Ladestationen für Privathaushalte, die von einem EV-Besitzer in privaten Einrichtungen installiert werden können, um das Fahrzeug zu Hause aufzuladen. Sie werden jedoch häufig durch die Ausgangsleistung begrenzt, wenn entweder keine Hochvoltsteckdosen (CEE) verfügbar sind oder der Strom begrenzt ist.

Ein Vergleich der verschiedenen Lademöglichkeiten ist in der folgenden Tabelle dargestellt:

| Wechselstromlade-Optionen an privaten Ladestationen | |

|---|---|

| Steckdosentyp | Spannung / Leistung |

| Schutzkontakt/CEE-System | 120V / 1.4kW |

| 230V / 2.3W, 3.6kW | |

| 400V / 11kW, 22kW, 43kW | |

Gleichstromladestation

Ladestation mit Typ 2 Stecker

Gleichstrom-Ladestationen können eine Leistung von mehr als 43 kW erreichen, da Platz und Gewicht im Ladegerät nicht begrenzt sind, wie dies beim im Fahrzeug installierten OBC der Fall ist.

Das Ladegerät ist in die DC-Ladestation integriert, während die leistungselektronische Technologie bei externen Ladegeräten dieselbe ist wie bei OBC.

In Gleichstromladegeräten werden häufig modulare Konstruktionen verwendet. Dadurch kann die Leistung leicht erhöht werden, indem der Ladestation Module in einer Parallelschaltung hinzugefügt werden.

Ein Vergleich der verschiedenen Lademöglichkeiten ist in der folgenden Tabelle dargestellt:

| Gleichstrom Ladeoptionen an öffenbntlichen Ladestationen | |

|---|---|

| Steckertyp | Spannung / Leistung |

| CCS combo 1 | < 500V / <80kW |

| Typ 2 / Combo 2 | 200-1000V / < 350kW |

| CHAdeMO typ 2 | 500V / <62.5kW |

| CHAdeMO typ 2 | 1000V / < 400kW |

| Tesla Super-charger | 480V / < 250kW |

Induktive Hochfrequenz-Komponenten für Ladestationen

Für zukünftige Arten von Elektrofahrzeugen plant die Industrie das Laden einer Leistung von bis zu 450kW bei Spannungen von 800V. Modernste Technologie in der Entwicklung der Leistungselektronik ermöglicht Spannungspegel von bis zu 1000V. Diese Hochspannungspegel ermöglichen ein schnelleres und effizienteres Laden.

Diese Trends führen zu hohen Anforderungen an die Isolierung von Hochfrequenzlitzen in den Induktivitäten und Transformatoren der Ladegeräte.

Externe Gleichstromladegeräte können im Vergleich zu Bordladegeräten eine höhere Ladeleistung liefern, da der verfügbare Platz nicht begrenzt ist. Die Ladeleistung an Bord ist durch das Gewicht und den Platzbedarf der Komponenten begrenzt.

Typische Litzenkonstruktionen von Hochfrequenztransformatoren in Gleichstromladegeräten verwenden Einzeldrähte mit einem Durchmesser von 0,07 bis 0,1mm, die für Schaltfrequenzen zwischen 50 und 100kHz optimiert sind.

1.1.5 Elektromotor

Allgemein

Elektrofahrzeug mit elektrischem Traktionsmotor

Elektromotoren sind der Kern eines EV-Antriebsstrangs. Ein großer Vorteil von Elektromotoren ist das hohe Drehmoment, das über den gesamten Drehzahlbereich bei Drehzahl Null verfügbar ist.

Elektromotoren weisen im Vergleich zu Verbrennungsmotoren (ICE) bereits hohe Wirkungsgrade auf, haben aber noch Potenzial zur Effizienzoptimierung. Der Motor wird von einem Umrichter mit hoher Leistung bei Schaltfrequenzen bis 50 kHz angetrieben. Die resultierenden Kupferverluste in den Spulen können durch Verwendung von Hochfrequenzlitze anstelle herkömmlicher Einzeldrahtkonstruktionen verringert werden.

Es gibt viele verschiedene Motorkonzepte, die sich im elektromagnetischen Prinzip, aber auch im mechanischen Aufbau und in verschiedenen Antriebsstrangkonzepten unterscheiden.

Formula Student Rennwagen mit elektrischem Traktionsmotor

Für die Elektromobilität müssen Motoren entsprechend den Anforderungen des Automobils ausgewählt werden. Das Hauptziel ist die Erhöhung der Leistungsdichte, was zu einer höheren Wirtschaftlichkeit während des gesamten EV-Lebenszyklus führt.

World Solar Challenge Rennwagen mit elektrischem Traktionsmotor

Formula Student Rennwagen mit elektrischem Traktionsmotor

In seiner grundlegendsten Form besteht ein Elektromotor aus einem dynamischen Teil, dem Rotor, der auf einem statischen Teil, dem Stator, drehbar gelagert ist. Beide Teile bestehen aus magnetischen Stahlblechen, die als magnetische Flusswege fungieren. Zwischen beiden Teilen sorgt ein kleiner Luftspalt für die Rotationsfähigkeit.

Die Statorbleche haben eine Zahngeometrie (ähnlich einem Zahnrad) auf dem äußeren Kreis, durch den die Spulen der isolierten Leiter gewickelt sind.

Um den Motor anzutreiben, steuert ein Umrichter einen Stromfluss durch die Spulen, um einen magnetischen Flusskreis von den Statorblechen über den Luftspalt zu den Rotorblechen und zurück zu erzeugen. Dadurch wird das Drehmoment durch elektromagnetische Kraft erzeugt, die elektrische Energie in Rotationsenergie umwandelt.

Wicklungs-Komponenten für Elektromotoren

Der Hauptunterschied zwischen den Spulen und dem Wicklungsprozess ist in zwei Arten von Statoren unterteilt:

- Stator mit verteilten Wicklungen, bei denen sich mehrere Zähne eine Spule teilen

- Stator mit konzentrierten Wicklungen, wobei jeder Zahn seine eigene Spule hat.

Beide Statortypen haben unterschiedliche Eigenschaften und unterschiedliche Produktionsmethoden.

Bei klassischen Industriemotoren besteht die Wicklung nur aus einem massiven Lackdraht, was für eine geringere Leistung ausreicht. Für eine höhere Leistung in Elektrofahrzeugen werden höhere Kupferquerschnitte benötigt. Dies kann durch parallele Lackdrähte oder durch dicke Kupferstangen erreicht werden, die als hairpins ("Haarnadeln") oder ipins bezeichnet werden. Beide Lösungen haben den Nachteil hoher Wirbelstromverluste. Hochfrequenzlitzen erreichen stattdessen die gewünschten Kupferquerschnitte mit hohen Füllfaktoren und gleichen gleichzeitig Wirbelstromverluste aus.

Hochfrequenzlitze kann für nahezu jede Motorleistung ausgelegt werden, indem die entsprechende Anzahl von Lackdrähten ausgewählt wird, um den angestrebten Kupferquerschnitt zu erreichen.

Statoren mit konzentrierten Einzelzahnwicklungen mit Backlacklitze

Bei der Umwandlung von elektrischer Energie in Rotationsleistung treten Wärmeverluste auf. Hierbei handelt es sich hauptsächlich um Kupferverluste, die in Gleichstromverluste und Wechselstromverluste aufgeteilt werden.

Gleichstromverluste können durch höhere Kupferquerschnitte reduziert werden.

Die Ursache für Wechselstromverluste sind Wirbelströme durch Skin- und Proximity-Effekte.

Hochfrequenzlitzen kompensierten Wirbelströme und verbessern so den Wirkungsgrad von Motoren.

Ein weiterer Vorteil von Hochfrequenzlitzen in Motoren ist die verbesserte Wärmeleitfähigkeit, die die Wärmeableitung verbessert und gleichzeitig Hochfrequenzverluste verringert.

Verschiedene Typen von profilierter Litz für Statoren mit verteilter Wicklung

EV-Antriebsmotoren können aufgrund der hohen Spannungspegel in Kombination mit dem kurzen und nahezu rechteckigen Schaltmodus der Wechselrichter ein hohes Risiko einer Teilentladung aufweisen. Hochfrequenzlitzen können mit einem Teilentladungswiderstand konstruiert werden, um eine lange Lebensdauer zu gewährleisten. Bandierte Litzen und Litzen mit Speziallacken sind erhältlich.

Für verteilte Wicklungen bietet profilierte Litze eine gute Lösung für einen hohen Füllfaktor und eine optimale Nutzung der Statornut.

Selbsttragene Wicklung aus Backlacklitze

Radnabenmotor mit selbsttragenen Wicklungen aus Backlacklitze

Konzentrierte Wicklungen können auch als selbsttragende Spulen unter Verwendung von Litze mit thermisch aktivierbarem Klebelack (Backlack) hergestellt werden. Die Litze wird zuerst zu einer Spule gewickelt, in einem zweiten Schritt komprimiert und später verbunden, um die Drähte auf der Spule mit der Möglichkeit einer erneuten Erwärmung zu fixieren.

Motorspulen müssen im Allgemeinen rechteckig sein, damit sie mit hohem Füllfaktor in die Nut passen. Litzendraht kann mit hoher mechanischer Flexibilität so konstruiert werden, dass ein kleiner Wicklungsradius erreicht wird, ohne dass die Isolierung ähnlich wie bei einem dicken Einzeldraht beschädigt wird.

Frequenzen in Motoren müssen in Umrichterschaltfrequenz und Statorfrequenz unterschieden werden. Die Hauptstatorfrequenz hat den größten Einfluss auf die Wirbelstromverluste und beträgt je nach Drehzahl typischerweise bis zu 3 kHz. Hochfrequenzlitzen sind auf diesen Wert ausgelegt.

1.1.6 Grundlegende Zusammenhänge von Litzen und Leistungselektronik

Verhältnis von Schaltfrequenzen und Induktorgröße

Die Spulengröße in Transformatoren, Induktivitäten und Drosseln kann durch höhere Schaltfrequenzen erheblich reduziert werden.

Schaltfrequenzen werden durch Wärmeverluste begrenzt, die während des Schaltvorgangs auftreten. Aus diesem Grund muss die Schaltgeschwindigkeit begrenzt werden, um Schaltverluste in der Leistungselektronik zu minimieren und die Spulengrößen für höhere Leistungsdichten und ein geringeres Volumen zu reduzieren.

Die Entwicklungen bei Leistungstransistortechnologien haben aufgrund neuer Halbleitermaterialien eine signifikante Änderung der Schaltgeschwindigkeit und des Spannungsbereichs erreicht.

Kürzere Schaltzeiten bedeuten, dass die ansteigenden Spannungsflanken gemäß der folgenden Tabelle höher werden:

| Leistungstransistor Technologie | Spannungsflanke dU/dt | Spannungsbereich | Seit Jahr |

|---|---|---|---|

| Bipolar Transistor Thyristor GTO | <1kVµs | <300V | 1970 |

| IGBT | <10kV/µs | <1600V | 1990 |

| SiC GaN | >35kV/µs | <1600V | 2010 |

Überblick über Entwicklungen der Halbleitertechnologie

Beziehung zwischen Hochspannungstrend und Litzenisolationsmaterialien

Der Trend zu immer höheren Spannungen stellt hohe Anforderungen an die Isolationsmaterialien von Litzen. Zusätzlich benötigt das Hochspannungspotential zwischen den einzelnen Windungen des Transformators eine konstant hohe Isolierung benachbarter Windungen.

Dies wird durch die hochfrequent geschalteten Spannungen verursacht, insbesondere in Wandlertopologien mit Resonanzkreisen.

Für optimalen Wirkungsgrad, Hochspannungsschutz, Wärmeleitfähigkeit und Füllfaktor entwirft Elektrisola Litzen spezifisch für jeden Leistungstransformator.

Zusammenhang zwischen Schaltmethoden, Durchschlagspannung und Teilentladung

Die Spannung wird durch Halbleiterschalter gesteuert, um die Induktivitäten in der gesamten Leistungselektronik mit Strom zu versorgen. Diese bestehen hauptsächlich aus Litzen in Hochfrequenzanwendungen. Die Schaltmethoden unterscheiden sich je nach Anwendung zwischen hartem und weichen Schalten (Hard- und Soft-Switching).

Hartes Schalten bedeutet, dass der Schaltvorgang zu dem Zeitpunkt ausgeführt wird, an dem Strom und Spannung ungleich Null sind. Dadurch sind die Schaltverluste hoch und die Haltbarkeit der Leistungselektronik gering. Das Risiko einer Teilentladung ist bei Induktivitäten aufgrund des signifikanten Spannungsanstiegs pro Zeit hoch.

Weiches Schalten bedeutet, dass der Schaltvorgang zu dem Zeitpunkt ausgeführt wird, an dem Strom und Spannung Null sind. Die Schaltverluste in den Transistoren sind gering und verbessern die Effizienz und Haltbarkeit der Leistungselektronik und der induktiven Komponenten. Das Risiko einer Teilentladung ist gering.

1.2 Interior Heizungen

Allgemein

Fahrzeugsitz mit Litzenheizung

Elektrisola war das erste Unternehmen, das Litzen mit Lackdrähten für Sitzheizungsanwendungen in Kraftfahrzeugen entwickelte, um sog. Hotspots zu vermeiden. Später wurden verschiedene Legierungen und Extrusionummantelungen eingeführt, um die Litzeneigenschaften weiter zu verbessern.

Neben beheizten Sitzen werden beheizte Lenkräder immer beliebter. Ursprünglich in höheren Fahrzeugklassen eingesetzt, ist die elektrische Innenraumheizung mittlerweile in vielen Fahrzeugklassen Standard.

Herkömmliche Fahrzeuge mit Verbrennungsmotor nutzen die Abwärme des Motors zur Beheizung der Fahrzeugkabine.

Dies ist in Elektrofahrzeugen nicht möglich. Daher werden effiziente Heizwege mit geringerem Energiebedarf benötigt, z.B.:

- Erwärmung von direkten Kontaktflächen wie Sitzen, Armlehnen oder Lenkrad

- Wärmeabstrahlung von Paneelen in der Nähe der Passagiere als effiziente Gestaltungsmöglichkeiten

Verschiedene Heizoptionen

Für viele Heizungsanwendungen wurden Lackdrahtlitzen zur High-End-Lösung, um die technischen, mechanischen und elektrischen Anforderungen zu erfüllen.

Individuell gestaltete Litzen ermöglichen es Konstrukteuren, präzise Temperaturprofile zu erzielen und gleichzeitig Hotspots bei Einzeldrahtbrüche innerhalb einer Litze aufgrund hoher Biegebeanspruchung oder falscher Handhabung zu vermeiden.

Sitzheizungsträgerelement mit Litze

Detailaufnahme einer aufgenähten Litze

Technische Details

Die wichtigsten technischen Aspekte einer Lackdrahtlitze für Heizungsanwendungen sind:

- Keine Hotspots

wie oben beschrieben

- Biegewechselbeständigkeit

Heizlitzdrähte müssen während ihrer Lebensdauer starken mechanischen Belastungen durch Biegung und Spannung standhalten, da Sitze im täglichen Gebrauch normalerweise stark gestresst werden. Seitenwangen sind besonders beanspruchte Bereiche. Optimierte Drahtdurchmesser, die Verwendung von Legierungen, spezielle Verseilkonstruktionen und optionale Extrusionsmäntel sind die wichtigsten Einflussfaktoren auf die Konstruktionsfaktoren, um die Biegewechselbeständigkeit erheblich zu verbessern. Zugentlastungskomponenten können bei Bedarf auch sehr feine und dünne Litzenkonstruktionen verstärken.

- Heizwiderstand

Die optimale Kombination von Leiterquerschnitt und Legierung gewährleistet einen präzisen Endwiderstand und ein genaues Temperaturprofil im beheizten Bereich. Der spezifische Litzenwiderstand in Ohm/m und der Temperaturkoeffizient definieren die finale Heizleistung für die Gesamtlänge des Heizleiters.

- Loop-Verhalten

Die Verwendung von hochfestem, aber weniger flexiblem Legierungsmaterial kann zu einem höheren Schlingverhalten der verseilten Litze führen, das u.U. Knicke oder Knoten verursacht. Dies kann zu Beschädigungen während des Nähvorgangs führen. Spezielle Litzendesigns, optimale Drahthandhabung und Verseilmethoden reduzieren diesen Effekt auf ein Minimum. Die optionale äußere Extrusion wirkt sich positiv auf das Schlingverhalten aus.

- Pinholes

Unter thermischer und mechanischer Beanspruchung kann die Isolierung von Lackdrähten sog. "Pinholes" aufweisen. Dies sind mikroskopisch feine Risse der Lackschicht. Pinholes können durch die geeignete Wahl des Lackyps, die Handhabung des Drahtes während des Drahtherstellungsprozesses und durch optimierte Verseilprozesse vermieden werden.

- Chemische Widerstandsfähigkeit

Flüssigkeiten wie Schweiß, Softdrinks, Milch, Kaffee, Reinigungsmittel und andere können die Lebensdauer der Heizlitze beeinträchtigen. Durch Diffusion kann die Isolierung leiden, was zu Korrosionseffekten und einem frühen Versagen des Heizelements führt. Die Kombination aus geeignetem Lacktyp, Lackzunahme und optionaler Extrusionsbeschichtung verbessert die chemische Beständigkeit und schützt die Heizlitze vor diesen Einflüssen.

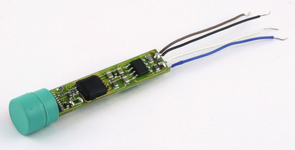

1.3 Interior Elektronik

Allgemein

Das kabellose Laden von Mobiltelefonen wird in der Passagierkabine immer häufiger eingesetzt, da hierbei für den Nutzer kein Ladekabel mehr erforderlich ist.

Automobiles integriertes kabelloses Ladegerät

In diesem Markt sind zwei Technologien für drahtlose Ladesysteme weit verbreitet:

Induktives kabelloses Ladesystem

Die drahtlose Energieübertragung erfolgt durch gegenseitige Induktion von Magnetfeldern zwischen einer Sender- und einer Empfängerspule. In der Sendespule erzeugt ein Wechselstrom ein zeitlich veränderliches Magnetfeld, das in alle Richtungen abgestrahlt wird. Die höchste Energieübertragungseffizienz in diesem System wird erreicht, wenn eine Empfängerspule mit identischen Abmessungen wie die Sendespule genau oberhalb und einige Millimeter von der Sendespule entfernt platziert wird.

Der Hauptvorteil von induktiven drahtlosen Ladesystemen ist ein relativ hoher Wirkungsgrad, wenn Sender und Empfänger eng miteinander verbunden sind.

Bevorzugt wird dieses Verfahren, wenn ein hoher Wirkungsgrad des Ladesystems benötigt wird.

Resonantes kabelloses Ladesystem

Dieses System ist immer noch "induktiv" in dem Sinne, dass ein von der Sendespule erzeugtes Magnetfeld einen Strom in der Empfängerspule induziert. Das Prinzip der Energieübertragung erfolgt jedoch bei höheren Frequenzen als bei induktiven Systemen und beruht darauf, dass sowohl Sender- als auch Empfängerspulen bei derselben Resonanzfrequenz arbeiten. In einem resonanten drahtlosen Ladesystem wird eine spezielle Kopplung zwischen den Spulen erzeugt, die eine Energieübertragung in größeren Entfernungen, zwischen mehreren Spulen und in mehrere Richtungen ermöglicht.

Es gibt einen gewissen Wirkungsgradverlust im System aufgrund von Flussleckagen, selbst bei eng positionierten Spulen.

Daher wird dieses System bevorzugt, wenn eine bequeme einfache Positionierung des Systems erforderlich ist.

Technische Standards

Es gibt zwei Hauptstandards für das drahtlose Laden von Unterhaltungselektronik:

- Qi

(Entwickelt vom Wireless Power Consortium „WPC“)

Technologie: Induktiv und Resonant

Betriebsfrequenz: 85 kHz - 205 kHz

Übertrager Leistungsbereich: 5 W - 15 W

- Rezence

(Entwickelt von Alliance for Wireless Power “A4WP”)

Technologie: Resonant

Betriebsfrequenz: 6.78 MHz

PTU (Power Transmitter Unit) Leistungsbereich: 2 W - 70 W

PRU (Power Receiver Unit) Leistungsbereich: 3.8 W - 50 W

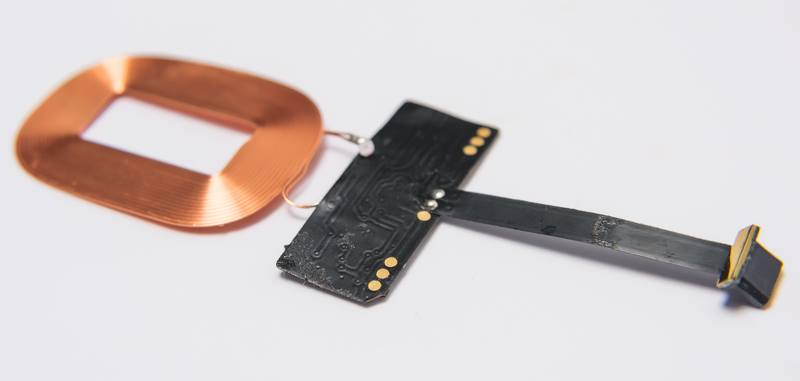

Induktive Komponenten im Qi Standard

Übertragungsspulen im Qi-Standard werden in die Designvarianten A1 bis A34 (mit einer oder mehreren Primärspulen) und B1 bis B7 (mit einer Reihe von Primärspulen) eingeteilt. Die verschiedenen Designtypen unterscheiden sich unter anderem in der Größe und Form der Spulen (rund, oval und quadratisch), die aber alle Hochfrequenzlitzen mit 24 bis 180 Einzeldrähte des Nenndurchmessers 0,08mm aufweisen.